Die plastiek spuitgiet-skroefvat staan in die hart van elke gietproses. Wanneer hulle 'n hoë gehalte kiesPlastiekmasjienskroefvatof 'nPlastiek Tweeling Skroef Ekstruder Vat, vervaardigers sien gladder materiaalvloei, minder defekte en laer koste.Vlekvrye staal tweeskroef ekstrudervatOpsies help ook om toerusting se lewensduur te verleng en stilstandtyd te verminder.

Sleutelrolle van die plastiekspuitgiet-skroefvat

Smelt en Homogenisering van Plastiekmateriaal

Die plastiek-inspuitgiet-skroefloop speel 'n groot rol in die omskakeling van soliede plastiekpellets in 'n gladde, gesmelte materiaal. Binne-in die loop roteer die skroef en stoot die pellets vorentoe. Soos die pellets beweeg, smelt wrywing en verwarmerbande hulle. Die loop hou die hitte egalig, sodat die plastiek teen die regte tempo smelt. Hierdie proses help om klonte of koue kolle in die materiaal te vermy.

Wenk: Die skroefloop het drie hoofsones—toevoer, kompressie en meting. Elke sone het 'n spesiale taak. Die toevoersone beweeg en voorverhit die korrels. Die kompressiesone smelt die plastiek en verwyder lug. Die metingsone maak seker dat die smelt glad en gereed is vir inspuiting.

| Sone | Primêre Funksies |

|---|---|

| Voersone | Vervoer pellets, voorverhit hulle en kompakteer om lugborrels te verwyder. |

| Kompressiesone | Smelt die plastiek en verwyder lug deur druk en skuif. |

| Meteringsone | Homogeniseer die smelt, bou druk op en stabiliseer vloei vir inspuiting. |

Temperatuurbeheer is baie belangrik. Byvoorbeeld, rigiede UPVC benodig versigtige verhitting tussen 180-190°C. Die skroefloop gebruik beide eksterne verwarmers en die skroef se eie beweging om die regte hoeveelheid hitte te skep. Hierdie balans verhoed dat die plastiek brand of vassit. Die skroef se spoed beïnvloed ook hoe goed die plastiek smelt. As die skroef te stadig draai, word die smelt dalk nie warm genoeg nie. As dit te vinnig draai, kan die plastiek oorverhit. Die plastiek spuitgiet-skroefloop sorg dat die smelt net reg is vir elke skoot.

Meng bymiddels en verseker kleurkonsekwentheid

Vervaardigers voeg dikwels kleurstowwe of spesiale bymiddels by plastiek. Die plastiekspuitgietskroefvat meng hierdie bestanddele in die smelt. Die skroef se ontwerp, met spesiale menggedeeltes, help om alles eweredig te meng. Hierdie vermenging verhoed dat strepe of kolle in die finale produk verskyn.

Kleurkonsekwentheid kan moeilik wees. Soms,droë pigmente sit binne-in die houer vas of meng nie goed nieHumiditeit kan die kwaliteit van hars en pigment beïnvloed. Presiese dosering van kleurstowwe is belangrik. Masjiene gebruik gravimetriese mengers om die regte hoeveelheid af te meet. Vormontwerp help ook om kleure eweredig oor verskillende dele te hou.

Let wel: Gevorderde skroefontwerpe, soos versperrings- of Maddock-skroewe, breek klonte op en versprei kleurstowwe beter. Hierdie ontwerpe kanverhoog mengdoeltreffendheid met meer as 20% en verminder afvalsyfers met tot 30%Gereelde skoonmaak en onderhoud hou die skroefloop optimaal in werking, sodat kleure van bondel tot bondel getrou bly.

Vervoer en inspuiting van gesmelte plastiek

Sodra die plastiek gesmelt en gemeng is, beweeg die skroefloop die gesmelte materiaal na die vorm. Die skroef roteer binne die verhitte loop en stoot die smelt vorentoe. Wanneer genoeg materiaal opbou, tree die skroef op soos 'n suier. Dit spuit die gesmelte plastiek onder hoë druk in die vorm in.

Hier is hoe die proses werk:

- Plastiekpellets betree die voergedeelte en beweeg vorentoe soos die skroef draai.

- Wrywing en hitte smelt die korrels.

- Die skroef pers die smelt saam en maak seker dat dit glad en egalig is.

- Die skroef beweeg vorentoe en spuit die gesmelte plastiek in die vorm in.

Dieplastiek spuitgiet skroefvathou alles glad beweeg. Dit beheer die druk en vloei, sodat elke skoot die vorm perfek vul. Die loop se sterk materiale weerstaan slytasie, wat verseker dat die proses oor tyd betroubaar bly.

Optimalisering van prestasie met die regte plastiekspuitgiet-skroefvat

Impak van Skroefgeometrie en Lotontwerp

Skroefgeometrievorm hoe plastiek binne die loop smelt en meng. Die lengte, draadvorm, steek en spoed van die skroef speel alles 'n rol. Wanneer ingenieurs hierdie parameters aanpas, kan hulle beheer hoeveel hitte en skuif die plastiek ontvang. Dit help om 'n eenvormige smelt te skep en verminder defekte soos strepe of borrels.

Die kompressieverhouding, wat die diepte van die skroef se toevoer- en meetsones vergelyk, beïnvloed hoe dig die plastiek gepak is. 'n Hoër verhouding verhoog digtheid en vermenging, maar is dalk nie geskik vir hitte-sensitiewe plastiek nie. Teendruk maak ook saak. Dit druk die gesmelte hars harder, wat ongesmelte stukkies opbreek en vermenging verbeter. Te veel teendruk kan egter delikate materiale beskadig.

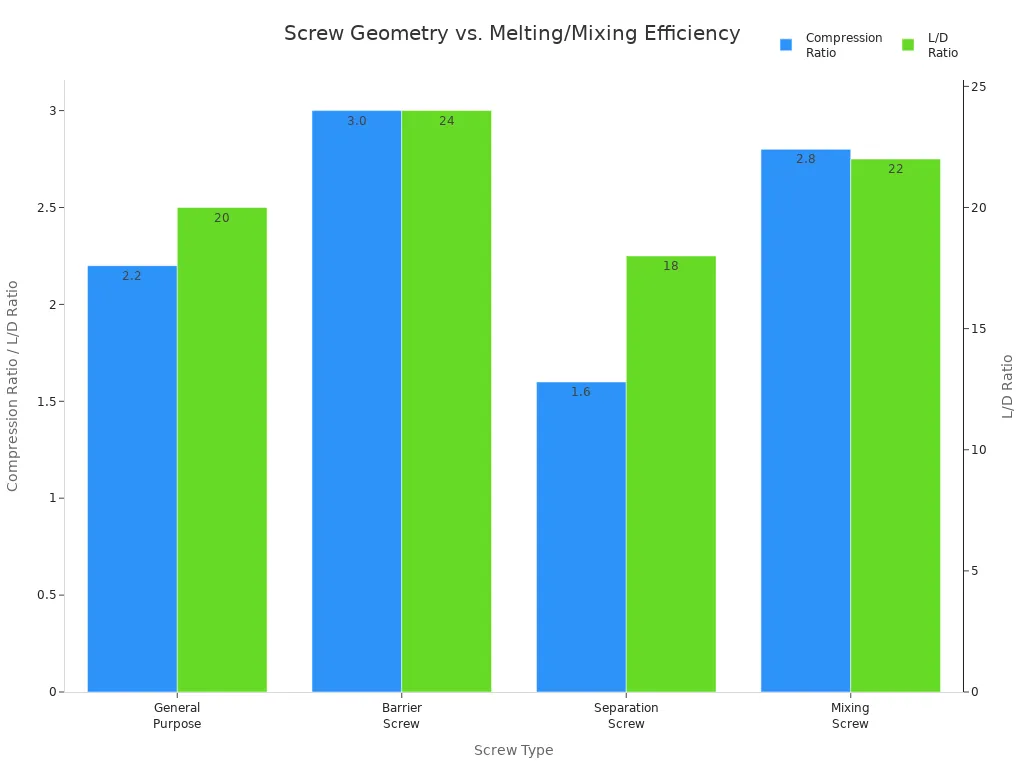

Hier is 'n tabel wat wys hoe verskillende skroeftipes en hul geometrie smelt- en mengdoeltreffendheid beïnvloed:

| Skroeftipe | Geskikte Materiale | Kompressieverhouding | L/D-verhouding | Tipiese gebruik | Effek op smelt- en mengdoeltreffendheid |

|---|---|---|---|---|---|

| Algemene doel | ABS, PP, PE | 2.2:1 | 20:1 | Toestelbehuisings | Veelsydige smelting en menging met matige skuifwerking en eenvormigheid. |

| Versperringskroef | PA+GF, PC | 3.0:1 | 24:1 | Strukturele Onderdele | Hoë skuif- en mengvermoë, beter smelthomogeniteit en produkkwaliteit. |

| Skeidingskroef | PVC, POM | 1.6:1 | 18:1 | Pype, Komponente | Beheer skuifwerking, verminder degradasie, verseker konsekwente smelting. |

| Mengskroef | PMMA, PC+GF | 2.8:1 | 22:1 | Ligte Omslae | Verbeterde vermenging, eenvormige smelt, verbeterde optiese eienskappe. |

Ingenieurs gebruik dikwels grafieke om skroefgeometrie te vergelyk. Die grafiek hieronder toon hoe die kompressieverhouding en L/D-verhouding vir verskillende skroeftipes verskil:

'n Goed ontwerpte plastiekspuitgietskroefloop met die regte geometrie verseker stabiele plastisering, konsekwente smelttemperatuur en gladde materiaalvloei. Dit lei tot beter oppervlakglans, minder defekte en sterker gevormde onderdele.

Materiaalkeuse vir duursaamheid en slytasiebestandheid

Die keuse van die regte materiale vir die skroefloop maak 'n groot verskil in hoe lank dit hou en hoe goed dit presteer. Vervaardigers gebruik taai staal en gevorderde bedekkings om slytasie en korrosie te bestry. Byvoorbeeld, 38CrMoAlA genitriedstaal werk goed vir standaardwerk, terwyl SKD61 (H13) gereedskapstaal taai ingenieursharse hanteer. Bimetaallope met wolframkarbied of nikkel-gebaseerde legerings bied die hoogste weerstand teen skuur en chemikalieë.

| Materiaal Tipe | Slytweerstand | Korrosieweerstand | Tipiese Hardheid | Toepassingshoogtepunte |

|---|---|---|---|---|

| 38CrMoAlA Genitried Staal | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (Genitried) | Betroubaar vir standaard toepassings |

| SKD61 (H13) Gereedskapstaal | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Sterk ingenieursharse, termiese spanning |

| Bimetalliese vate | ★★★★★ | ★★★★☆ | 60–68 HRC | Skuurmiddel, veselglas, vlamvertrager, herwinde plastiek |

Ander gewilde keuses sluit in AISI 4140- en 4340-legeringstaal vir algemene gebruik, D2- en CPM-gereedskapstaal vir skuurplastiek, en Hastelloy of Inconel vir korrosiewe omgewings. Oppervlakbehandelings soos nitrering en chroomplatering verhoog hardheid en lewensduur. Wanneer vervaardigers die regte materiaal kies, verminder hulle stilstandtyd en onderhoudskoste, wat produksie glad laat verloop.

Wenk: Bimetaalvate met 'n hoë wolframkarbiedinhoud hou baie langer, veral wanneer skuur- of gevulde polimere verwerk word.

Pasmaak van skroefvate by verskillende plastieksoorte

Nie alle plastiek tree op dieselfde manier op tydens gietwerk nie. Elke tipe benodig 'n spesifieke skroefloopontwerp om die beste resultate te kry. Ingenieurs kyk na die plastiek se smelttemperatuur, viskositeit en stabiliteit. Hulle pas skroefgeometrie, groefdiepte en loopbedekkings by die materiaal se behoeftes aan.

Byvoorbeeld, polikarbonaat (PC) benodig 'n lang skroef met 'n geleidelike kompressieverhouding en 'n menggedeelte om degradasie te voorkom. Nylon (PA) benodig 'n gemuteerde skroef met 'n hoë kompressieverhouding en 'n klein gaping tussen skroef en loop om skuif te beheer. PVC vereis 'n korrosiebestande loop en 'n lae-skuif skroef om oorverhitting en materiaalopbou te vermy.

| Plastiek Tipe | Skroefontwerpparameters | Impak op Kwaliteit |

|---|---|---|

| Polikarbonaat (PC) | Groot L/D-verhouding (~26), geleidelike skroef, kompressieverhouding ~2.6, menggedeelte | Goeie plastisering, voorkom degradasie, verbeter homogeniteit |

| Nylon (PA) | Mutantskroef, L/D 18-20, kompressieverhouding 3-3.5, klein gaping | Voorkom oorverhitting, beheer skuifwerking, handhaaf smeltkwaliteit |

| PMMA | Geleidelike skroef, L/D 20-22, kompressieverhouding 2.3-2.6, mengring | Akkurate smelting, voorkom vogprobleme, handhaaf presisie |

| PET | L/D ~20, lae skuifskroef, kompressieverhouding 1.8-2, geen mengsone nie | Voorkom oorverhitting, beheer skuifwerking, geskik vir herwinde materiale |

| PVC | Lae-skuifskroef, korrosiebestande loop, L/D 16-20, geen keerring nie | Voorkom oorverhitting en korrosie, stabiele temperatuurbeheer |

Deur die plastiekspuitgiet-skroefloop by die plastiektipe aan te pas, word defekte soos verkleuring, onvolledige smelting of kromtrekking vermy. Dit verbeter ook siklustye en energie-doeltreffendheid.

Let wel: Die opgradering van skroefvate vir spesifieke plastiek kan die deurset met tot 25% verhoog en defekte verminder, wat tyd en geld bespaar.

Onderhoudswenke vir langlewendheid en betroubaarheid

Gereelde onderhoud hou die skroefloop optimaal in werking. Operateurs moet die loop inspekteer vir slytasie, skrape of putjies wanneer die skroef verwyder word. Skoonmaak met kommersiële suiweringsmiddels verwyder oorskot en voorkom koolstofopbou. Monitering van druk, temperatuur en skroefspoed help om probleme vroegtydig op te spoor.

Hier is 'n paar praktiese onderhoudswenke:

- Inspekteer die skroefloop visueel en met meters elke keer as die skroef verwyder word.

- Maak die loop weekliks skoon vir deurlopende lopies, of elke 2-3 dae as die plastiek gereeld vervang word.

- Smeer bewegende dele daagliks en smeer hulle weekliks met hoëgehalte-vet.

- Gebruik suiwer grondstowwe en bêre dit behoorlik om kontaminasie te voorkom.

- Lei operateurs op om slytasietekens te herken en gedetailleerde onderhoudslogboeke te hou.

- Hou onderdele in voorraad om stilstandtyd te verminder.

- Na afskakeling, laat die skroef teen lae spoed draai om oorblywende plastiek te versprei, maak skoon met spesiale skoonmaakmiddels en wend beskermende olie aan.

Aanwysing: Bimetaalvate met ystergebaseerde voerings kan drie keer langer hou as standaardskroewe.Behoorlike belyning en smeringverleng lewensduur en verminder onderhoudsfrekwensie.

'n Goed onderhoude plastiese spuitgietskroefloop lewer konsekwente gehalte, verminder stilstandtyd en ondersteun doeltreffende produksie.

Die plastiek spuitgiet skroefloop speel 'n sleutelrol in die lewering van konsekwente produkgehalte en doeltreffende produksie.

- Hoëgehalte-skroefvate verbeter smeltkonsekwentheid, verminder afval en verhoog doeltreffendheid.

- Gereelde onderhoud voorkom stilstandtyd en verleng die lewensduur van toerusting.

- Materiaal- en energiebesparings tel vinnig op.

- Vinniger omskakelings verhoog kapasiteit en winste.

Gereelde vrae

Watter tekens dui daarop dat 'n skroefloop vervang moet word?

Operateurs merk ongelyke smelt, verhoogde defekte of stadige siklusse op. Hulle sien ook sigbare slytasie, skrape of putjies binne-in die loop.

Hoe gereeld moet iemand 'n skroefloop skoonmaak?

Die meeste vervaardigers maak die loop weekliks skoon. As hulle gereeld van plastiek verander, maak hulle dit elke twee tot drie dae skoon.

Kan een skroefvat vir alle plastiek werk?

Nee, elke plastiektipe benodig 'n spesifieke skroefvatontwerp. Deur die regte pasvorm te gebruik, verbeter die produkgehalte en verminder dit afval.

Plasingstyd: 15 Augustus 2025