Die dubbele plastiekskroefvat vorm die doeltreffendheid en kwaliteit van moderne ekstrusielyne. Markleiers beklemtoon die rol daarvan in volhoubaarheid en innovasie.

- Vervaardigers sien 'n toename in vraag namate slim sensornetwerke en KI-gedrewe beheerders energieverbruik optimaliseer en stilstandtyd verminder.

- Vervaardigers van twee parallelle skroefvaterapporteer sterk aanvaarding as gevolg van verbeterde duursaamheid en aanpassing.

- EnkelskroefvateenEnkele Plastiek Skroefvat Fabriekespeel steeds 'n rol, maar nou tweelingontwerpeoorheers meer as die helfte van die Amerikaanse mark.

Kernfunksies van die dubbele plastiekskroefvat

Materiaalvervoer en -menging

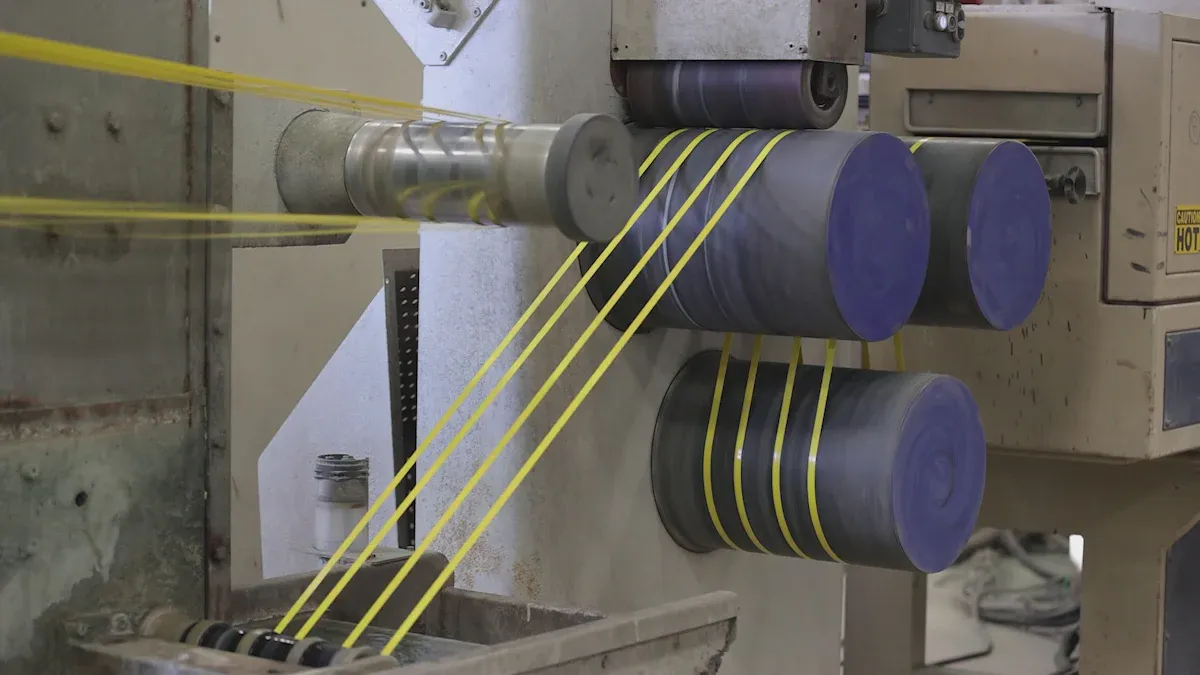

Die dubbele plastiekskroefloop speel 'n belangrike rol in die beweging en vermenging van grondstowwe binne die ekstruder. Ingenieurs ontwerp die skroefvliegtuie om plastiekkorrels vas te gryp en vorentoe te stoot. Hierdie aksie verseker dat die materiaal glad van die toevoersone na die kompressiesone beweeg. Navorsers het bestudeer hoe hierdie vate werk en verskeie sleutelpunte gevind:

- Potente en Melish het die vervoersone in voer- en kompressiegebiede verdeel. Hulle het krag- en wringkragbalanse gebruik om die hoogste moontlike uitset, drukveranderinge en die krag wat nodig is om die skroewe aan te dryf, te bereken. Hul werk toon dat die dubbele plastiekskroefloop sterk en bestendige materiaalvloei lewer.

- Wilczyński en White het waargeneem dat die meeste plastiekkorrels in die onderste deel van die loop beweeg, naby die skroefvlerke. Die loop en skroef verhit die korrels soos hulle beweeg, wat hulle help om eweredig te smelt.

- Ander kenners, soos White en Bawiskar, het modelle geskep wat verduidelik hoe die dubbele plastiekskroefvat 'n smeltlaag vorm en vaste en vloeibare dele meng. Hierdie modelle help fabrieke om menging en smelting te verstaan en te verbeter.

Die dubbele plastiekskroefvat verseker dat elke deel van die materiaal gemeng en verhit word. Hierdie proses lei tot beter produkgehalte en minder defekte.

Smelt, homogenisering en drukbeheer

Die smelt en vermenging van die plastiek is nog 'n kernfunksie van die dubbele plastiekskroefvat. Die vat moet ook druk beheer om die proses stabiel te hou. Ingenieurs gebruik verskeie ontwerpkenmerke om hierdie doelwitte te bereik. Die volgende tabel toon hoe verskillende skroefparameters en prosestoestande smelting, vermenging en druk beïnvloed:

| Skroefparameter | Impak / Numeriese Besonderhede |

|---|---|

| L/D-verhouding | Hoër L/D-verhoudings verbeter polimeermenging en plastisering deur verblyftyd en hitteverspreiding te verleng |

| Kompressieverhouding | Hoër kompressieverhoudings verbeter plastisering en verdigting; optimale waardes hang af van materiaaltipe |

| Kompressieverhoudings vir algemene plastiek | PE: 3-4, PP: 2.5-4, PS: 2-4, Starre PVC (Korrels): 2-3, Starre PVC (Poeier): 3-4, Buigsame PVC (Korrels): 3.2-3.5, Buigsame PVC (Poeier): 3-5, ABS: 1.6-2.5, PC: 2.5-3, POM: 2.8-4, PPE: 2-3.5, PA66: 3.7, PA1010: 3, Versterkte Poliëster: 3.5-3.7 |

| Parameter / Aspek | Numeriese Resultaat / Beskrywing |

|---|---|

| Druk in C-vormige kamer | Ongeveer 2.2 MPa |

| Drukval in die inmekaargrijpende sone | 0.3 MPa |

| Drukval in omgekeerde skroefelement | 0.5 MPa |

| Temperatuurverhoging as gevolg van druk | 40 bar druk veroorsaak ~20°C temperatuurstyging |

| Optimale voerspoed en skroefspoed | 'n Voerspoed van 3,6 kg/h teen 95 opm maksimeer temperatuur en verminder veselbreuk |

| Bron van hitteopwekking | Ongeveer 80% van die smelthitte word deur skuifwrywing gegenereer |

| Effek van skroefspoed op spanning | Gekumuleerde spanning neem lineêr toe met skroefspoed |

| Effek van voerspoed op spanning | Gekumuleerde spanning neem af met voerspoed |

Hierdie resultate toon dat die dubbele plastiekskroefvat kan beheer hoeveel hitte en druk die materiaal ontvang. Die regte instellings help die plastiek om volledig te smelt en goed te meng. Hierdie beheer lei tot sterk, eenvormige produkte.

Selfreinigende en Prosesstabiliteit

Die dubbele plastiekskroefloop help ook om die ekstruder skoon en stabiel te hou. Die ontwerp van die skroewe en loop maak selfreiniging moontlik. Soos die skroewe roteer, vee hulle mekaar en die loopwand af. Hierdie aksie verwyder oorblywende materiaal en voorkom opbou. Skoon loop verminder stilstandtyd en hou die proses glad verloop.

Prosesstabiliteit is nog 'n voordeel. Die dubbele plastiekskroefvat handhaaf egalige druk en temperatuur dwarsdeur die ekstrusieproses. Hierdie stabiliteit beteken dat die masjien vir lang tye sonder probleme kan loop. Fabrieke kan meer produkte produseer met minder stoppe en minder afval.

Wenk: Gereelde instandhouding en monitering van die dubbele plastiekskroefloop kan prosesstabiliteit verder verbeter en die toerusting se lewensduur verleng.

Vooruitgang en werklike impak van dubbele plastiekskroefvate in 2025

Innoverende materiale en bedekkings vir duursaamheid

Vervaardigers gebruik nou gevorderde materiale en bedekkings om die dubbele plastiekskroefloop langer te laat hou en beter te laat werk. Vlekvrye staal, CPM10V, keramiek en wolframkarbiedbedekkings help die loop om slytasie en korrosie te weerstaan. Hierdie materiale hou die loop sterk selfs wanneer dit hoë temperature en druk tydens plastiek-ekstrusie in die gesig staar. Prestasietoetse toon dat hierdie bedekkings mengdoeltreffendheid verbeter en die proses stabiel hou. Nitreringsbehandelings kan byvoorbeeld hardheidsvlakke van HRC50-65 bereik, wat die loop help om skuur te weerstaan. Werklike data van fabrieke toon dat hierdie verbeterings stilstand verminder en lekkasies voorkom. Onderhoudspanne rapporteer ook dat hierdie vate minder herstelwerk benodig en langer hou, wat geld bespaar en produksie glad laat verloop.

Laboratoriumproewe, soos dié wat die Coperion ZSK 18 MEGAlab gebruik, help ingenieurs om nuwe materiale en bedekkings te toets. Hierdie proewe meet hoe goed die loop verskillende plastiek en bymiddels hanteer. Die resultate toon dat innoverende bedekkings termiese stabiliteit en slytasiebestandheid verbeter. Maatskappye sien minder onderbrekings en beter produkgehalte as gevolg van hierdie opgraderings.

Presisie-ingenieurswese en Modulêre Vatontwerpe

Presisie-ingenieurswese vorm elke deel van die dubbele plastiekskroefloop. Fabrieke gebruik CNC-masjiene en streng kwaliteitskontroles om seker te maak dat elke loop aan presiese standaarde voldoen. Ingenieurs meet skroefregheid tot 0.015 mm en oppervlakruheid tot Ra 0.4. Hierdie nou toleransies help die loop om plastiek eweredig te meng en te smelt.

Modulêre loopontwerpe maak vinnige veranderinge en herstelwerk moontlik. Werkers kan verslete dele vervang sonder om die hele masjien uitmekaar te haal. Hierdie ontwerp verminderstilstandtyd met tot 20% en verminder herstelkoste met tot 30%Die tabel hieronder toon 'n paar belangrike verbeterings:

| Parameter | Numeriese Waarde/Reikwydte |

|---|---|

| Vermindering van stilstandtyd as gevolg van modulariteit | Tot 20% |

| Vermindering van herstelkoste as gevolg van modulariteit | Tot 30% |

| Genitreerde oppervlakhardheid (HV) | 920 – 1000 |

| Legeringshardheid (HRC) | 50 – 65 |

| Skroefregheid | 0.015 mm |

| Oppervlakruheid (Ra) | 0.4 |

Hierdie vooruitgang help fabrieke om hul dubbele plastiekskroefvate in topvorm te hou, wat lei tot beter prestasie en minder vermorsing.

Integrasie met Slim Vervaardiging en Outomatisering

Slim vervaardiging en outomatisering het verander hoe fabrieke die dubbele plastiekskroefvat gebruik. Outomatiese stelsels beheer nou temperatuur, druk en spoed met groot akkuraatheid. Vervaardigingsuitvoeringstelsels (MES) help om elke stap van die proses op te spoor. Hierdie stelsels versterkproduksiespoed met 40-50% verhoog en stilstandtyd met tot 30% verminderGereelde onderhoud, gelei deur sensors en data, hou masjiene langer aan die gang.

Die tabel hieronder beklemtoon sommige meetbare impakte:

| Verbeteringsaspek | Meetbare impak |

|---|---|

| Produksiespoed | Met 40-50% toegeneem |

| Vermindering van stilstandtyd | Verminder met tot 30% |

| Doeltreffendheidsverbetering (MES) | Tot 25% wins |

| Materiaalvloei-optimalisering | Eenvormige OTO, minder defekte en minder vermorsing |

| Energieverbruik | Laer as tradisionele metodes |

| Operasionele koste | Verminder deur beter hulpbronbenutting |

| Produkkwaliteit | Konsekwent verbeter |

Fabrieke wat ISO9001-gesertifiseerde stelsels met gevorderde skroeflope gebruik, sien gladder bedrywighede en hoër produkgehalte. Kliënte kry beter produkte, en maatskappye bly mededingend in die mark.

Voordele vir doeltreffendheid, produkkwaliteit en volhoubaarheid

Die dubbele plastiekskroefloop bring duidelike winste in doeltreffendheid, kwaliteit en volhoubaarheid. Opgraderings aan motors en aandrywers bespaar10-20% in energieVerhittingsenergie daal met 10%, en siklustye daal van 30 tot 15 sekondes met beter verkoeling. Afvalhitteherwinningstelsels vang tot 15% van verlore energie vas, wat koste selfs verder verlaag.

Die tabel hieronder som hierdie voordele op:

| Doeltreffendheid en Volhoubaarheidsaspek | Ondersteunende Statistiek of Beskrywing |

|---|---|

| Energiebesparing | 10-20% vermindering |

| Verhittingsoptimalisering | 10% minder energie, siklustyd gehalveer |

| Herwinning van afvalhitte | Tot 15% van verlore energie herwin |

| Plastiseringstempo | Verhoog van 104 g/s tot 120 g/s |

| Hersteltyd | Halveer van 18's na 9's |

| Voorspellende Onderhoud | Stilstandtyd met 15-30% verminder |

| Omgewingsvriendelike materiale | Minder wrywing en slytasie |

| Verbeterde produkgehalte | 90% minder defekte, beter uitset |

| Afvalminimalisering | Laer grondstofvermorsing |

Hierdie verbeterings help fabrieke om meer produkte met minder energie en afval te vervaardig. Die dubbele plastiekskroefloop ondersteun volhoubare vervaardiging deur defekte te verminder en hulpbronne verstandig te gebruik.

Let wel: Maatskappye soos Zhejiang Jinteng Machinery Manufacturing Co., Ltd. gebruikgevorderde ingenieursweseen streng kwaliteitstelsels om betroubare dubbele plastiekskroefvate te lewer. Hul produkte help fabrieke om aan die eise van moderne plastiekverwerking in 2025 te voldoen.

Die Twin Plastic Screw Barrel staan in die hart van moderne ekstrusietegnologie. Vervaardigers verkry hoër doeltreffendheid, langer dienslewe en konsekwente produkgehalte.

- Duursame konstruksieverminder vervangingskoste

- Presisie-ingenieurswese verbeter energieverbruik

- Buigsame ontwerpe ondersteun diverse toepassings

Hierdie eienskappe dryf langtermyn sukses in 'n groeiende globale mark.

Gereelde vrae

Wat maak 'n dubbele plastiekskroefvat noodsaaklik vir moderne ekstruders?

Tweeling-plastiekskroefvate bied presiese meng-, smelt- en drukbeheer. Hierdie eienskappe verseker hoë produkgehalte en doeltreffende werking in gevorderde ekstrusielyne.

Wenk: Konsekwente werkverrigting hang af van behoorlike skroef- en loopontwerp.

Hoe gereeld moet fabrieke dubbele plastiekskroefvate in stand hou?

Fabrieke moet vate gereeld inspekteer en skoonmaak. Die meeste kenners beveel maandelikse kontroles aan om slytasie, opbou en onverwagte stilstand te voorkom.

- Gereelde onderhoud verleng die lewensduur van toerusting.

- Vroeë opsporing van probleme verminder herstelkoste.

Hoe kies vervaardigers die regte dubbele plastiekskroefvat?

Vervaardigers kies vate gebaseer op materiaaltipe, uitsetbehoeftes en masjienspesifikasies. Konsultasie met ervare verskaffers verseker optimale werkverrigting en duursaamheid.

| Seleksiefaktor | Belangrikheidsvlak |

|---|---|

| Materiaal Tipe | Hoog |

| Uitsetvereiste | Hoog |

| Masjienmodel | Medium |

Plasingstyd: 3 Julie 2025