'n Koniese dubbelskroefvat het 'n taps toelopende ontwerp wat materiaalmenging en vervoerdoeltreffendheid verbeter. In plastiek-ekstrusie, dieKoniese dubbelskroef-ekstruder PVCstelsel verseker optimale smelting en verwerking van PVC-materiale. Vooraanstaande vervaardigers, insluitend dieKoniese Tweeling Skroef Ekstruder Vate Fabriek, gebruik gevorderde modelleringstegnieke en presiesetaps tweelingskroefloop en skroefparameters om prestasie te maksimeer.

| Markgrootte 2024 | Geprojekteer 2033 | Samegestelde jaarlikse groeikoers (2025-2033) |

|---|---|---|

| USD 1.2 miljard | USD 2.5 miljard | 8.9% |

Ingenieurs maak staat op die regte taps toelopende dubbelskroefloop en skroef om konsekwente en hoëgehalte-ekstrusieresultate te behaal.

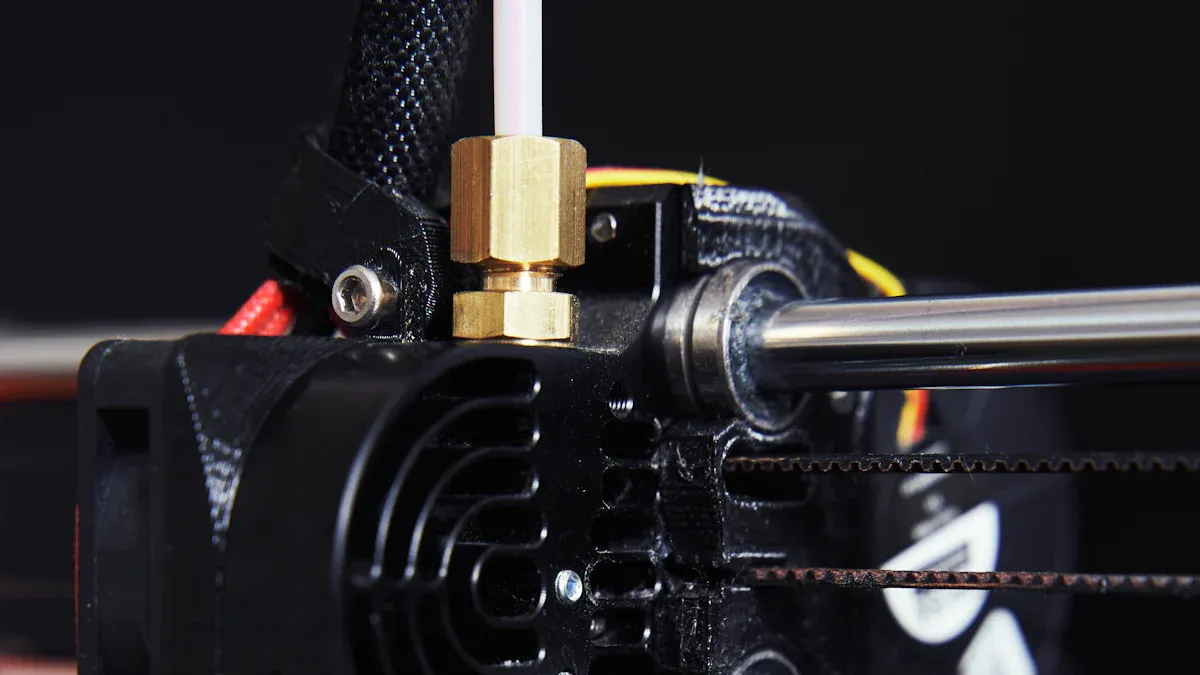

Koniese Tweeling Skroefvat Komponente en Ontwerp

Struktuur en Tapsgewyse Meetkunde

Die struktuur van 'nKoniese tweeskroefvatstaan uit as gevolg van sy unieke tapse geometrie. Hierdie ontwerp beskik oor 'n geleidelike afname in skroefdiameter vanaf die toevoersone na die afvoersone. Die tapsheid skep 'n dinamiese en eenvormige skuifkragverspreiding. Dit help om vermenging te verbeter en verseker dat materiale eweredig meng. Die geometrie verminder ook die volume binne die loop soos materiale vorentoe beweeg. Hierdie verandering optimaliseer materiaalvervoer en verminder die risiko van blokkasies.

Die taps toelopende ontwerp verlaag weerstand en kragverbruik, wat energie-doeltreffendheid verhoog. Dit bevorder ook egalige hitteverspreiding. Dit voorkom warm kolle en verbeter termiese bestuur. Die geometrie veroorsaak komplekse vloeipatrone wat mengdoeltreffendheid verbeter. Gevolglik benodig die proses nie oormatige skuif of ekstra energie-insette nie. Die beheerde vermindering in deursnee maak voorsiening vir presiese beheer oor hoe lank materiale in die loop bly. Dit lei tot doeltreffende verwerking en beter materiaaleienskappe.

Ander belangrike ontwerpkenmerke sluit in:

- Verhoogde lengte-tot-deursnee-verhouding, wat die verwerkingspad verleng en meer tyd vir materiaaltransformasie toelaat.

- Verskeie temperatuursones, elk onafhanklik beheer, vir presiese termiese bestuur.

- Verminderde skuifspanning, wat hitte-sensitiewe materiale beskerm en prosesvoorspelbaarheid verbeter.

- Veelsydigheid in die verwerking van verskillende materiale, danksy die aanpasbare taps toelopende ontwerp.

Belangrike materiale wat gebruik word

Vervaardigers kies materiale virKoniese dubbelskroefvatkomponentegebaseer op duursaamheid en werkverrigting. Die loop en skroewe gebruik dikwels hoësterkte-legeringstaal. Hierdie materiale weerstaan slytasie en korrosie, wat belangrik is vir langtermynwerking. Sommige loope ontvang spesiale oppervlakbehandelings of bedekkings. Hierdie behandelings verhoog verder die weerstand teen skuur en chemiese aanvalle.

Algemene materiale sluit in:

- Genitriedeerde staal, wat uitstekende oppervlakhardheid bied.

- Bimetaallegerings, wat ekstra beskerming bied in omgewings met hoë slytasie.

- Vlekvrye staal, wat korrosie weerstaan wanneer aggressiewe of reaktiewe verbindings verwerk word.

Die keuse van materiaal hang af van die tipe polimeer of verbinding wat verwerk word. Byvoorbeeld, vate wat vir PVC-ekstrusie gebruik word, vereis dikwels materiale wat die korrosiewe aard van chloorgebaseerde verbindings kan weerstaan. Hierdie noukeurige keuse verseker dat die Koniese Tweelingskroefvat hoë werkverrigting en 'n lang lewensduur handhaaf.

Skroeftipes en hul rolle

Die skroef is 'n kritieke deel van die koniese tweeskroefvat. Verskillende skroefelemente verrig spesifieke funksies tydens die ekstrusieproses. Ingenieurs ontwerp hierdie elemente om menging, smelting en vervoer te optimaliseer.

| Skroefelementtipe | Kwantitatiewe Parameter Gemeet | Rol in Meng / Effek op Proses |

|---|---|---|

| Enkelloodelemente | Verblyftydverspreiding | Beïnvloed aksiale meng- en vloei-eienskappe |

| Mengspane | Viskeuse Dissipasie, RTD | Verbeter dispersiewe en distributiewe vermenging deur skuif- en verlengingskragte te verhoog |

| Omgekeerde toonhoogte-elemente | Krommingsverspreiding, Stagnasie | Wysig vloeipatrone om stagnasie te verminder en verspreidende vermenging te verbeter |

Enkelloodelemente beheer hoe lank materiale in die loop bly en help om hulle vorentoe te beweeg. Mengspane verhoog skuif- en strekkragte, wat materiale deegliker opbreek en meng. Omgekeerde toonhoogte-elemente verander die rigting van vloei. Dit verminder areas waar materiaal kan stagneer en verbeter algehele vermenging.

Ingenieurs kan die konfigurasie van hierdie skroefelemente aanpas om by die behoeftes van verskillende materiale en prosesse te pas. Hierdie buigsaamheid maak die Koniese Tweeling-skroefvat geskik vir 'n wye reeks ekstrusietoepassings.

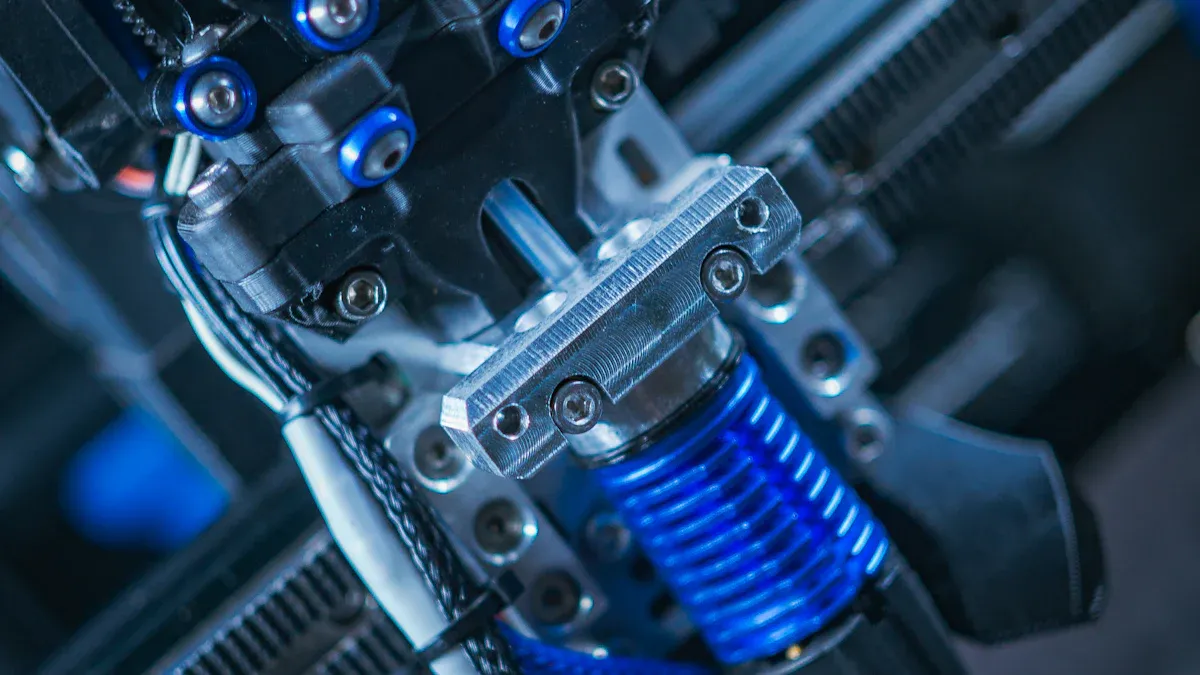

Hoe koniese tweeskroefvat in plastiek-ekstrusie werk

Operasionele Beginsels

'n Koniese Dubbelskroefvat werk met 'n fokus op buigsaamheid en doeltreffendheid. Ingenieurs ontwerp hierdie stelsels om 'n wye reeks plastiek-ekstrusievereistes te hanteer. Die koniese geometrie produseer hoë wringkrag terwyl sagte plastisering gehandhaaf word. Hierdie kenmerk is noodsaaklik vir die verwerking van materiale wat sensitief is vir hitte en skuif. Die skroewe het 'n hoë oppervlakarea en 'n lae skuifprofiel, wat doeltreffende hitte-oordrag tydens ekstrusie moontlik maak.

Vervaardigers wend dikwels eie bedekkings, soos nitride of wolfram, aan op die skroewe en lope. Hierdie bedekkings verhoog slytasieweerstand en verbeter hitte-oordrag. Die modulêre ontwerp en aanpasbare skroefkonfigurasies help om die ekstrusieproses vir verskillende toepassings te optimaliseer. Hoëgehalte DIN-staal vorm die basismateriaal, met opsies vir chroomplatering of karbiedkapseling vir veeleisende gebruike.

Operateurs monitor verskeie parameters tydens ekstrusie:

- Temperatuur

- Smeltdruk

- Wringkrag

- Skroefspoed

- Voerspoed

Hierdie metings weerspieël hoe die materiaal binne die loop optree en bevestig die stelsel se operasionele doeltreffendheid.

Smelt-, Meng- en Vervoerproses

Die smelt-, meng- en vervoermeganismes maak staat op presiese beheer van prosesparameters en skroefontwerp. Die volgende tabel toon hoe elke parameter of ontwerpelement hierdie meganismes valideer:

| Prosesparameter / Ontwerpelement | Rol in Valideringsmeganisme |

|---|---|

| Skroefspoed (rpm) | Beheer skuifspoed, beïnvloed smelt- en mengintensiteit |

| Voerspoed | Beïnvloed verblyftyd en smeltdoeltreffendheid |

| Wringkrag | Dui meganiese las en energie-invoer aan vir smelting en vervoer |

| Druk | Weerspieël materiaalvloeiweerstand en vervoerdoeltreffendheid |

| Temperatuur | Monitor smelttoestand en termiese toestande |

| Verblyftydverspreiding (RTD) | Valideer menguniformiteit en blootstellingstyd aan skuif en hitte |

| Skroefgeometrie | Bepaal vervoerspoed, skuifintensiteit en mengtipe |

| Meng Elemente | Fasiliteer distributiewe en dispersiewe vermenging, wat smelthomogeniteit beïnvloed |

Operateurs pas hierdie parameters aan om eenvormige smelting, deeglike vermenging en doeltreffende materiaalvervoer te verkry. Die ontwerp van die Koniese Tweelingskroefvat verseker dat elke stadium van die proses hoëgehalte-ekstrusieresultate ondersteun.

Koniese tweeskroefvat teenoor ander tipes

Koniese teenoor parallelle tweeskroefvate

Koniese en parallelle dubbelskroefvate dien soortgelyke rolle in plastiek-ekstrusie, maar hul ontwerpe skep verskillende verwerkingsvoordele. Die koniese ontwerp gebruik taps toelopende skroewe, wat 'n kleiner gaping skep soos die materiaal vorentoe beweeg. Hierdie kenmerk verhoog materiaalkompressie en verbeter ontgassing. Dit maak ook voorsiening vir hoër wringkrag-oordrag, wat dit ideaal maak vir materiale met lae massadigtheid of dié wat gas vasvang. Parallelle dubbelskroefvate, aan die ander kant, gebruik skroewe met 'n konstante deursnee. Hierdie stelsels blink uit in meng en saamstel, veral wanneer die skroewe in dieselfde rigting roteer. Parallelle ontwerpe bevorder selfreiniging en eenvormige verspreiding. Wiskundige modelle toon dat koniese dubbelskroefvate die inlaatvolume en drukopwekking verbeter, wat lei tot beter ekstrusie-doeltreffendheid in vergelyking met parallelle ontwerpe.

- Koniese lope: Beter vir kompressie, ontgassing en wringkrag.

- Parallelle vate: Beter vir meng, saamstel en selfreiniging.

Unieke voordele van koniese ontwerp

Die koniese ontwerp bied verskeie unieke voordele. Dit verbeter uitset en produktiwiteit, veral in PVC-pypvervaardiging. Die geleidelike vermindering in skroefkanaalvolume verhoog druk en verbeter die samestelling. Hierdie ontwerp ondersteun ook sagte skuif, wat hitte-sensitiewe materiale beskerm. Operateurs kan skroefspoed en -deursnee aanpas om uitsetspoed en smeltkwaliteit te optimaliseer. Die koniese dubbelskroefloop verbeter menging, wat lei tot eenvormige kleur en beter meganiese eienskappe in finale produkte. Gevorderde beheerstelsels verhoog prosesdoeltreffendheid en produkkonsekwentheid verder.

Die koniese ontwerp help ook om energieverbruik en afval te verminder, wat koste-effektiewe en volhoubare produksie ondersteun.

Tipiese toepassings

Die Koniese Tweeling-Skroefloop word in baie nywerhede gebruik. Dit verwerkPVC-pype, profiele en vellemet hoë doeltreffendheid. Vervaardigers gebruik dit vir moeilik-herwinbare plastiek en mediese-graad polimere. Die ontwerp ondersteun hoë uitsetsyfers, metprofiele wat tot 550 lb/uur bereik en pype tot 1000 lb/uurDit verbeter ook produkgehalte deur gaatjies te verminder en 'n eenvormige voginhoud te verseker. Nywerhede soos farmaseutiese produkte, plastiek en komposiete trek voordeel uit die modulêre ontwerp en aanpasbaarheid daarvan.

| Toepassingsgebied | Voordeel verskaf |

|---|---|

| PVC-pypvervaardiging | Hoë uitset, eenvormige smelt, stabiele kwaliteit |

| Profiel Ekstrusie | Verbeterde vermenging, presiese afmetings |

| Mediese Polimere | Sagte verwerking, konsekwente eienskappe |

| Gerecycleerde Plastiek | Veelsydige materiaalhantering, kostebesparing |

Die keuse van 'n koniese tweeskroefvat

Materiaalversoenbaarheid

Die keuse van die regte koniese tweeskroefloop begin met die begrip van materiaalversoenbaarheid. Ingenieurs moet die loop- en skroefontwerp by die spesifieke eienskappe van die materiaal wat verwerk word, pas. Byvoorbeeld,PVC-verbindingsvereis 'n ander skroefkonfigurasie as poliolefiene of ingenieursplastiek. Numeriese studies help ingenieurs om te simuleer hoe verskillende skroefontwerpe en loopopstellings materiaalvloei, smelting en menging beïnvloed. Hierdie simulasies wys hoe skroefgeometrie en prosesparameters - soos temperatuur, skroefspoed en voerspoed - die materiaal se gedrag binne die loop beïnvloed.

Wanneer sensitiewe materiale verwerk word, moet ingenieurs skuif en hitte beheer om degradasie te voorkom. Hulle pas die plasing van skroefelemente en looplengte aan om egalige vermenging en smelting te verseker. Skuur- of korrosiewe materiale benodig gespesialiseerde loopvoerings of skroefbedekkings om skade te voorkom. Deur die regte kombinasie vanskroef en vat, operateurs handhaaf materiaalintegriteit en bereik konsekwente produkgehalte.

Wenk: Hersien altyd die materiaal se smeltpunt, viskositeit en chemiese reaktiwiteit voordat u 'n loop- en skroefkonfigurasie kies.

Slytweerstand en duursaamheid

Duursaamheid speel 'n sleutelrol in die werkverrigting en lewensduur van 'n dubbelskroefloop. Vervaardigers gebruik hoësterkte-legeringstaal, genitriedeerde oppervlaktes en bimetaalvoerings om slytasie en korrosie te weerstaan. Hierdie materiale beskerm die loop en skroewe teen skuur wat veroorsaak word deur vulstowwe, glasvesels of minerale bymiddels. Vir hoogs skuurende of korrosiewe toepassings kan ingenieurs addisionele oppervlakbehandelings of bedekkings spesifiseer.

Die tabel hieronder som algemene materiaalkeuses en hul voordele op:

| Materiaal Tipe | Voordeel verskaf | Tipiese Toepassing |

|---|---|---|

| Genitreerde Staal | Hoë oppervlakhardheid | Standaard polimeerverwerking |

| Bimetalliese legering | Uitstekende skuurweerstand | Gevulde of versterkte plastiek |

| Vlekvrye staal | Korrosiebestandheid | Reaktiewe of aggressiewe verbindings |

Gereelde inspeksie en tydige vervanging van verslete onderdele help om konsekwente ekstrusiekwaliteit te handhaaf. Die keuse van die regte materiale vir die loop en skroewe verminder stilstandtyd en verleng die lewensduur van die toerusting.

Onderhoud- en installasie-oorwegings

Behoorlike onderhoud en installasie verseker betroubare werking en lang lewensduur vir 'n koniese dubbelskroefloop. Moderne ekstruders, soos die Gemini® Koniese Dubbelskroef-ekstruders, beskik oor lae-rpm-skroewe met interne waterverkoelingstelsels, robuuste ratkaste en doeltreffende lugverkoelde loopverwarmers. Hierdie kenmerke vereis noukeurige beplanning tydens installasie. Operateurs moet effektiewe verkoelingsinfrastruktuur, stewige ratkasondersteuning en voldoende voermeganismes verskaf om optimale werkverrigting te behaal.

Onderhoudsprogramme, soos dié wat deur Milacron aangebied word, sluit in die opberging en herbou van vate en skroewe. Hierdie dienste stel operateurs in staat om die lewensduur van hul toerusting te verleng en die installasie-integriteit te handhaaf. Ratkas-herbouings en -opgraderings speel ook 'n belangrike rol om die ekstruder stabiel en betroubaar te hou.

Let wel: Beplan gereelde inspeksies en hou gedetailleerde onderhoudsrekords. Vinnige toegang tot herboudienste en onderdele help om stilstand te verminder en verseker deurlopende produksie.

Impak van koniese tweeskroefvat op ekstrusieprestasie

Doeltreffendheid en Uitsetkwaliteit

'n Koniese Dubbelskroefvat verbeter ekstrusie-effektiwiteit deur materiaalvloei en -menging te optimaliseer. Die ineengevlegte skroefontwerp en koniese vorm vergroot die oppervlakarea in die plastiseergedeelte. Hierdie ontwerp help om hitte eweredig te versprei en verminder energievermorsing. Operateurs merk meer eenvormige smeltverspreiding en beter temperatuurbeheer op. Hierdie kenmerke verlaag die risiko van materiaaldegradasie en verbeter produkkonsekwentheid.

Produksielyne wat hierdie vatipe gebruik, sien dikwels vinniger ekstrusiespoed en hoër gehalte uitsette.Energieverbruik kan met tot 30% daalin vergelyking met tradisionele vate. Die verbeterde duursaamheid van die skroewe en vate beteken ook minder stilstandtyd vir onderhoud.die tabel hieronder beklemtoon belangrike prestasiemaatstawwe:

| Metrieke / Kenmerk | Waarde / Beskrywing |

|---|---|

| Produksie-doeltreffendheid | Baie verbeter |

| Energieverbruik | Beduidende vermindering |

| Skrootkoerse | Beduidende vermindering |

| Skroefslytasievermindering | Tot 60% vermindering |

| Deursetverhoging | Tot 25% toename |

| Afvalkoers | ~1.5% |

| Aanvangstyd vir Nuwe Dimensies | 1 tot 2 uur |

Hierdie resultate toon dat die Koniese Tweelingskroefvat stabiele produksie ondersteun, afval verminder en die uitsetkwaliteit verhoog.

Koste-effektiwiteit

Vervaardigers trek voordeel uit die koste-effektiwiteit van hierdie loopontwerp. Laer energieverbruik verminder direk bedryfskoste. Die sterk materiale en gevorderde bedekkings verleng die lewensduur van beide die loop en skroewe. Hierdie duursaamheid beteken minder vervangings en minder gereelde onderhoud.

Verlaagde skrootkoerse en vinniger opstarttye help ook om geld te bespaar. Operateurs spandeer minder tyd aan die skoonmaak en aanpassing van die toerusting. Die tabel hierbo toon datafvalkoerse daal tot ongeveer 1.5%, en opstarttye vir nuwe produkdimensies verkort tot slegs 1 tot 2 uur. Hierdie verbeterings stel maatskappye in staat om meer met minder hulpbronne te produseer.

Wenk: Belegging in 'n koniese dubbelskroefloop kan lei tot langtermynbesparings en meer betroubare produksie.

'n Koniese dubbelskroefvat lewer presiese beheer en hoë doeltreffendheid in plastiek-ekstrusie. Studies toon dat geoptimaliseerde ekstrusieparameters lei tot konsekwente resultate en verbeterde opbrengste. Gebruikers moet die vatontwerp by materiaalbehoeftes pas en prosesveranderlikes monitor. Ingeligte keuse verseker betroubare werkverrigting en superieure produkgehalte.

Gereelde vrae

Watter nywerhede gebruik koniese dubbelskroefvate?

Vervaardigers in die plastiek-, konstruksie- en mediese toerustingbedrywe gebruikkoniese dubbelskroefvatevir die vervaardiging van pype, profiele en spesiale polimeerprodukte.

Hoe gereeld moet operateurs 'n koniese dubbelskroefloop inspekteer?

Operateurs behoortinspekteer die vatgereeld. Die meeste kenners beveel maandelikse kontroles aan om optimale werkverrigting te verseker en onverwagte stilstand te voorkom.

Kan 'n koniese dubbelskroefloop ander materiale as PVC verwerk?

Ja. Koniese dubbelskroefvate hanteer 'n verskeidenheid polimere, insluitend poliolefiene en ingenieursplastiek, deur skroefontwerp en prosesparameters aan te pas.

Plasingstyd: 02 Julie 2025