Ek vertrou die PVC-pypskroefvat vir ekstrusie omdat dit premium allooistaal en gevorderde bedekkings gebruik. Ek sien hoe hierdie eienskappe dit help om hitte, druk en slytasie te weerstaan. In vergelyking met standaardopsies, 'n premiumPVC-pyp enkelskroefvathou tot ses keer langer. Ek maak ook staat op 'nenkelskroefvat vir blaasgietwerken 'nPE pyp ekstruder enkel skroefvatvir moeilike werk.

Materiaal en Konstruksie van PVC Pypskroefvat vir Ekstrusie

Premium Legeringstaal Seleksie

Wanneer ek 'n PVC-pypskroefvat vir ekstrusie kies, fokus ek op die legeringsstaal. Die regte staal maak al die verskil in duursaamheid en werkverrigting. Ek maak staat op materiale soos38CrMoAlA en 42CrMoomdat hulle aanbiedhoë sterkte en uitstekende slytasieweerstandHierdie staalsoorte hanteer die moeilike toestande van ekstrusie, insluitend hoë temperature en druk. Ek soek ook vate met bimetaalvoerings of vlekvrye staalbekleding wanneer ek ekstra beskerming teen korrosie van PVC se chloorverbindings benodig.

Hier is 'n paar van die mees algemene legeringsstaal en hul gebruike:

| Legeringstaal / Materiaal | Belangrike kenmerke | Toepassing in PVC-skroefvate |

|---|---|---|

| AISI 4140 | Goeie sterkte, hittebehandelbaar, wyd beskikbaar | Standaard vir die meeste PVC-skroefvate |

| AISI 4340 | Hoër sterkte, beter hittebehandelingpenetrasie | Gebruik vir diep vlugte of skroewe met klein deursnee |

| Nitralloy 135-M | Aluminium vir nitrering, verbeterde slytasieweerstand | Genitreerde oppervlaktes vir langer lewensduur |

| 17-4 PH Vlekvrye Staal | Sterk, korrosiebestand | Kleiner skroewe wat korrosiebestandheid benodig |

| D2 en H13 Gereedskapstaal | Hoë slytasiebestandheid, hittebehandelbaar, korrosiebestand | Hoë skuurareas, moue, plastiseerskroewe |

| CPM Gereedskapstaal (CPM 10V, ens.) | Superieure skuur- en korrosiebestandheid | Gevulde verbindings, langdurige slytasiebestandheid |

Ek kies altyd die staalgraad gebaseer op die eise van die ekstrusieproses. Hoësterkte-legeringstaal en bimetaallegerings gee my vertroue dat die PVC-pypskroefloop vir ekstrusie jare se swaar gebruik sal hou.

Gevorderde oppervlakbehandelings en hardheid

Oppervlakbehandelings speel 'n groot rol in hoe lank my skroeflope hou. Ek gebruik nitrering om 'n harde laag op die staal te skep, wat tot 70 HRC kan bereik. Hierdie laag weerstaan slytasie en spanning, selfs wanneer die loop hoë druk en temperatuur in die gesig staar. Chrome-platering voeg 'n gladde oppervlak by en verminder wrywing, wat skoonmaak makliker maak en smeltvloei verbeter. Soms kies ek bimetaallegerings of wolframkarbiedbedekkings vir selfs groter skuurweerstand.

Wenk: Nitriedering vorm 'n nitriedlaag van ongeveer 0.5-0.8 mm diep, wat die loop teen slytasie en korrosie beskerm. Chrome-plateer, gewoonlik 10-50 mikron dik, hou die oppervlak glad en help om materiaalopbou te voorkom.

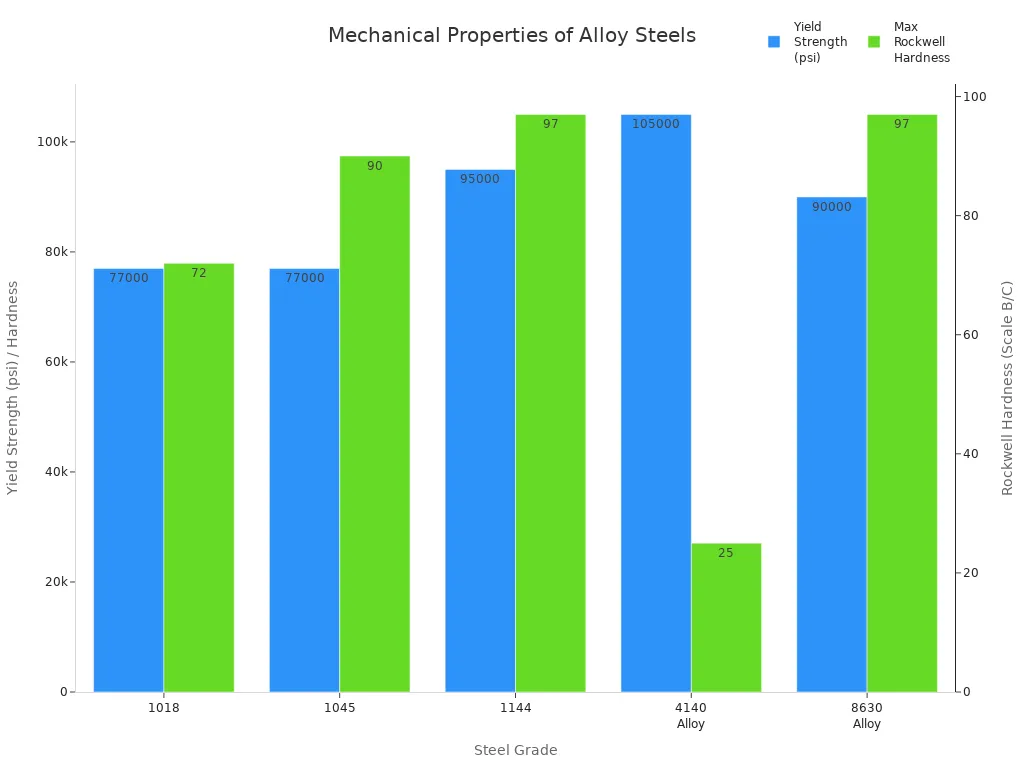

Hier is 'n vinnige kyk na die meganiese eienskappe van die staal wat ek gebruik:

| Staalgraad | Opbrengssterkte (psi) | Maksimum Rockwell-hardheid (skaal) | Notas oor Eienskappe en Gebruik |

|---|---|---|---|

| 4140 Legering | 60,000 – 105,000 | C20 – C25 | Taai, rekbaar, slytbestand |

| 17-4 PH Vlekvrye staal | 110,000 | C40 | Sterk, korrosiebestand |

| D2 Gereedskapstaal | 90,000 | C55 | Hoë slytasiebestandheid, korrosiebestand |

Ek pas altyd die oppervlakbehandeling aan by die tipe plastiek en bymiddels wat ek gebruik. Op hierdie manier bly my PVC-pypskroefloop vir ekstrusie betroubaar en doeltreffend.

Presisievervaardiging en Strukturele Integriteit

Presisievervaardiging is die ruggraat van 'n duursame skroefloop. Ek vertrou CNC-bewerking om toleransies streng te hou, soms so presies as ±0.01 mm. Hierdie akkuraatheid verseker dat die skroef en loop perfek inpas, wat krities is vir doeltreffende PVC-vervoer en -menging. Ek gee noukeurig aandag aan skroefgeometrie - vlugte, kanaaldiepte, steek en kompressieverhouding. Hierdie kenmerke help my om druk en temperatuur te beheer, wat materiaaldegradasie voorkom.

- Ek gebruik vakuumventilasie-seksies en mengelemente om vasgekeerde gasse te verwyder en bymiddels deeglik te meng.

- Verhittingselemente en verkoelingskanale in die loop laat my toe om temperatuursones te beheer, wat die smelt stabiel hou.

- Geïntegreerde beheerstelsels stel my in staat om die proses intyds te monitor en aan te pas, dimensionele akkuraatheid te handhaaf en defekte te voorkom.

As ek enige slytasie of dimensionele afwyking opmerk, tree ek vinnig op. Selfs klein veranderinge kan die vervoerkapasiteit en plastiseerdoeltreffendheid verminder, wat lei tot ongelyke pypwande of ongesmelte deeltjies. Deur presisie te handhaaf, verseker ek dat my PVC-pypskroefvat vir ekstrusie konsekwente kwaliteit en lang lewensduur lewer.

Ontwerp- en Operasionele Voordele van PVC-pypskroefvat vir Ekstrusie

Geoptimaliseerde skroefgeometrie en eenvormige voeding

Wanneer ek 'n PVC-pypskroefvat vir ekstrusie kies, let ek noukeurig op die skroefgeometrie. Die regte ontwerp help my om gladde en eenvormige toevoer van PVC-materiaal te verkry. Ek soek na kenmerke wat doeltreffende vervoer en vermenging ondersteun. Hier is 'n paar belangrike ontwerpelemente wat ek oorweeg:

- Dieper vlugte en kanale in die vervoergedeelte beweeg materiaal vinnig sonder om te veel skuif te veroorsaak.

- Die kanaaldiepte neem af vanaf die vervoersone na die dosesone, wat smelting en vermenging balanseer.

- 'n Groter vlughelling beweeg meer materiaal met minder krag, terwyl omgekeerde elemente help om vloei te beheer en vermenging te verbeter.

- Die toevoergedeelte hou die materiaal vloeiend en voorkom blokkasies.

- Die kompressie-gedeelte smelt en meng die PVC deur gebruik te maak van hitte van wrywing.

- Die meetgedeelte verseker 'n bestendige uitset van gesmelte materiaal.

Ek maak altyd seker dat die skroefgeometrie ooreenstem met die eienskappe van die PVC en die behoeftes van die ekstrusieproses. Hierdie noukeurige ontwerp help my om defekte te vermy en hou die materiaalvloei bestendig.

As ek enige slytasie op die skroef opmerk, tree ek vinnig op. Selfs klein veranderinge in geometrie kan ongelyke vloei en defekte in die finale pyp veroorsaak. Deur die skroef in topvorm te hou, handhaaf ek hoë kwaliteit ekstrusie en verminder ek vermorsing.

Geïntegreerde Verhittings- en Verkoelingstelsels

Presiese temperatuurbeheer is noodsaaklik vir die vervaardiging van sterk en konsekwente PVC-pype. Ek maak staat op gevorderde verhittings- en verkoelingstelsels wat in die skroefloop ingebou is. Hierdie stelsels help my om die temperatuur net reg te hou tydens elke stadium van ekstrusie.

| Stelseltipe | Beskrywing | Toepassingskonteks |

|---|---|---|

| Verhittingstelsel | Elektriese verhittingsmetodes, soos induksie- en weerstandsverhitting, word buite die loop toegepas | Verskaf die hitte wat nodig is om PVC te smelt |

| Verkoelingstelsel | Water- of lugverkoelingstelsels; lugverkoeling vir klein ekstruders, water vir groter | Voorkom oorverhitting en hou temperatuur stabiel |

Ek gebruik temperatuursensors om die proses intyds te monitor. Outomatiese beheermaatreëls pas die verhitting en verkoeling aan soos nodig. Hierdie opstelling hou die smelttemperatuur stabiel, wat belangrik is vir pypkwaliteit en dimensionele akkuraatheid.

- Temperatuurbeheer in elke sone verseker dat die PVC volledig en eweredig smelt.

- Behoorlike matrystemperatuur verhoed dat die pyp te gou sak of stol.

- Verkoelingstelsels help die pyp om sy vorm te behou en interne spanning te verminder.

Met hierdie stelsels kan ek vinnig aanpas by veranderinge en defekte soos ongelyke mure of growwe oppervlaktes vermy.

Weerstand teen slytasie, korrosie en hoë druk

Die PVC-pypskroefvat vir ekstrusie word deur moeilike toestande hanteer. Ek kies vate gemaak van spesiale legerings en met gevorderde bedekkings om slytasie en korrosie te weerstaan. PVC-verwerking kan soutsuur vrystel, wat gewone staal aanval. Om dit te voorkom, gebruik ek bimetaalvate met nikkelryke voerings en harde bedekkings soos wolframkarbied.

- Kleefslytasie vind plaas wanneer metaalonderdele teen mekaar vryf.

- Skuurmiddel kom van vulstowwe soos glasvesels of minerale in die PVC.

- Korrosiewe slytasie word veroorsaak deur chemikalieë wat tydens verwerking vrygestel word.

Ek maak ook seker dat die skroef- en loopmateriaal ooreenstem. Dit voorkom probleme as gevolg van verskillende uitsettingstempo's wanneer dit verhit word. Gereelde kontroles en onderhoud help my om slytasie vroegtydig raak te sien en groot herstelwerk te vermy.

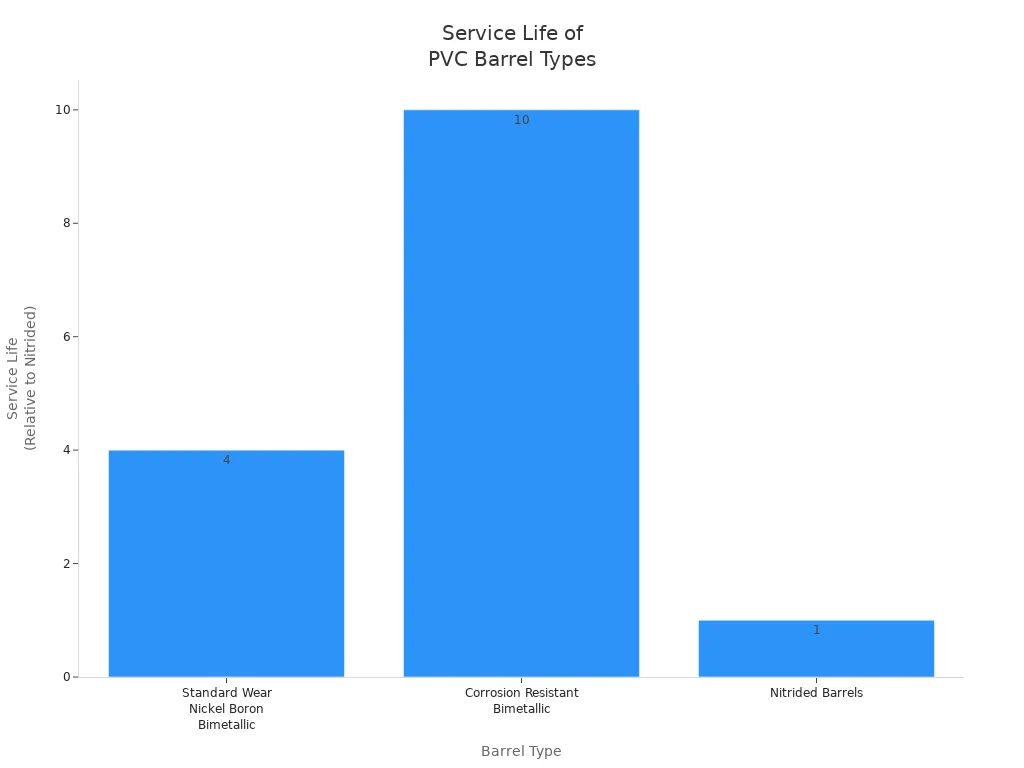

| Vattipe | Slytweerstand | Korrosieweerstand | Diensleeftyd in vergelyking met genitreerde vate |

|---|---|---|---|

| Standaard Slyt Nikkel Boor Bimetaal | Uitstekende skuurweerstand | Matige korrosiebestandheid | Ten minste 4 keer langer |

| Korrosiebestande Bimetaal | Uitstekende slytasieweerstand | Uitstekend teen HCl en sure | Meer as 10 keer langer in korrosiewe atmosfere |

| Genitreerde vate | Hoë oppervlakhardheid | Swak korrosiebestandheid | Basislyn (1x) |

Deur hierdie materiale en ontwerpe te gebruik, verleng ek die lewensduur van my toerusting en hou produksie glad verloop, selfs onder hoë druk en met skuurmateriale.

Konsekwente Ekstrusiekwaliteit en Verlengde Diensleeftyd

Ek weet dat konsekwente gehalte die sleutel is in PVC-pypproduksie. Ek monitor belangrike parameters soos temperatuur, druk en spoed om die proses stabiel te hou. Ek gebruik presisiegereedskap om die pyp se afmetings na te gaan en na oppervlakdefekte te soek. Outomatiese stelsels help my om probleme vroegtydig op te spoor en die proses op koers te hou.

- Ek hou die uitsetvolume, defekkoerse en energieverbruik dop om prestasie te meet.

- Gereelde onderhoud en belyningskontroles help my om stilstandtyd te vermy.

- Duursame skroeflope met bimetaalbedekkings verminder hoe gereeld ek vir herstelwerk moet stop.

Wanneer ek in 'n hoëgehalte PVC-pypskroefvat vir ekstrusie belê, sien ek minder onderbrekings en minder afval. My onderhoudskoste daal, en ek kan herwinde materiale makliker verwerk. Ek merk ook laer energieverbruik op omdat die toerusting meer doeltreffend werk.

In my ervaring dra hierdie voordele by tot aansienlike kostebesparings en hoër produktiwiteit. Ek kan afleweringstermyne nakom en my kliënte tevrede hou.

Ek belê in 'n PVC-pypskroefvat vir ekstrusie omdat dit langdurige werkverrigting en konsekwente pypgehalte lewer.

- Modulêre loopontwerpe en gevorderde materiale verminder stilstandtyd en onderhoudskoste.

- Gereelde inspeksies en behoorlike bedekkings help my om aan bedryfsstandaarde te voldoen.

| Voordeel | Resultaat |

|---|---|

| Hoë duursaamheid | Laer bedryfskoste |

| Gevorderde tegnologie | Verbeterde kliëntetevredenheid |

Gereelde vrae

Hoe onderhou ek my PVC-pypskroefvat vir ekstrusie?

Ek maak die loop gereeld skoon. Ek inspekteer dit vir slytasie en korrosie. Ek vervang verslete onderdele vinnig. Ek gebruik aanbevole smeermiddels en monitor temperatuurinstellings.

Wenk: Beplan maandelikse inspeksies om vroeë tekens van slytasie op te spoor.

Watter oppervlakbehandeling werk die beste vir hoë-skuring PVC-ekstrusie?

Ek verkies nitrering vir die meeste werk. Ek gebruik bimetaal- of wolframkarbiedbedekkings wanneer ek skuurverbindings verwerk. Hierdie behandelings verleng die lewensduur en weerstaan slytasie.

Kan ek die skroefgeometrie vir verskillende PVC-pypgroottes aanpas?

Ek werk saam met vervaardigers om aan te passkroefdiameter, helling en vlugdiepte. Pasgemaakte geometrie help my om optimale smeltvloei en konsekwente pypkwaliteit vir enige grootte te bereik.

| Aanpassingsopsie | Voordeel |

|---|---|

| Deursnee | Stem ooreen met pypdikte |

| Toonhoogte | Beheer materiaalvloei |

| Vlugdiepte | Verbeter mengkwaliteit |

Plasingstyd: 27 Augustus 2025