Vervaardigers kies kritieke opgraderings vir grootmaatproduksie van Twin Screw Plastic Extruder om doeltreffendheid en duursaamheid te verhoog. Algemene verbeterings sluit in droërlose tegnologie, nuwe vierkantige vate en herontwerpte komponente, soos hieronder getoon:

| Opgraderingsfunksie | Beskrywing | Voordele |

|---|---|---|

| Droërlose Tegnologie | Verwyder droogstappe | Bespaar energie en ruimte |

| Nuwe Vierkantige Vate | Vinniger opwarmtye | Verminder stilstandtyd |

| Herontwerpte Komponente | Ontwerp vir langer lewensduur | Verhoog doeltreffendheid |

Gevorderde CNC-tegnologie inTweeling Plastiek SkroefvatenEkstrusiemasjien Enkelskroefvatproduksie verhoog presisie, duursaamheid en verminder onderhoud.plastiek tweeskroef ekstrudertrek voordeel uit hierdie opgraderings met verbeterde mengvermoëns en verbeterde hulpbronbestuur.

Noodsaaklike opgraderings vir grootmaatproduksie van tweeskroefplastiek-ekstruder

Prestasie-uitdagings in hoëvolumevervaardiging

Vervaardigers staar verskeie struikelblokke in die gesig wanneer hulle Twin Screw Plastic Extruder-stelsels vir grootmaatproduksie bedryf. Stygende koste vir materiale en energie skep druk om doeltreffendheid te verbeter. Die prys van hoëgraadse vlekvrye staal het met 14% gestyg van 2022 tot 2023. Elektrisiteitskoste vir industriële toerusting het met 11% in Europa gestyg. Hierdie veranderinge dwing maatskappye om beter energiebestuur en materiaalverbruik te soek.

Verouderde ekstruderstelsels dra by tot hoër afvalkoerse. Afvalmateriaal in stewige PVC-pyptoepassings meet byvoorbeeld gewoonlik ongeveer 1.5%. Verslete skroewe kan hierdie koers tot 10% verhoog, wat lei tot verhoogde produksiekoste. As skroefslytasie nie aangespreek word nie, lei dit tot duur gevolge vir vervaardigers.

Wenk: Gereelde onderhoud en tydige opgraderings help om vermorsing en beheerkoste in hoëvolume-bedrywighede te verminder.

Vervaardigers ondervind ook uitdagings met deurset- en temperatuurbeheer. Opgraderings soos hoëdruk-verkoelingstelsels en isolasiepakkings verbeter hitte-uitruiling en handhaaf stabiele verwerkingsomstandighede. Die implementering van sytoevoer verhoog vulstofladingsvlakke, terwyl langsteek-skroefelemente materiaalvloei maksimeer en blokkasies voorkom.

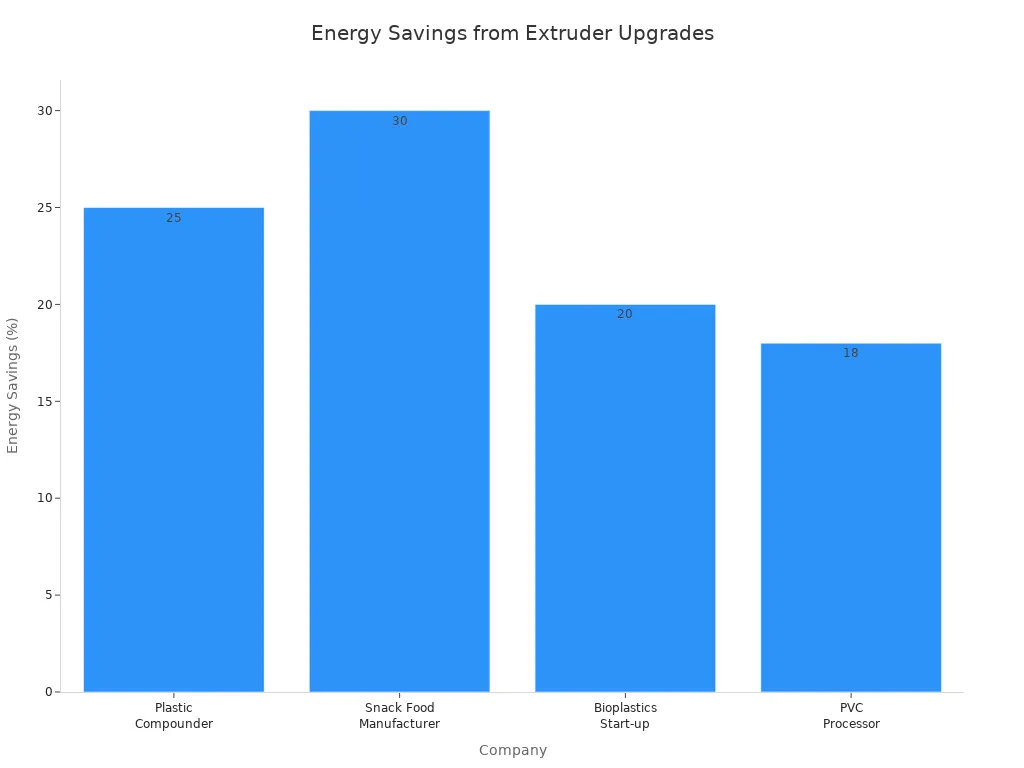

Energieverbruik bly 'n kritieke bron van kommer. Die optimalisering van skroefontwerp en die gebruik van gevorderde temperatuurbeheerstelsels lei tot beduidende energiebesparings. Opknapping met servomotortegnologie verhoog operasionele doeltreffendheid. Aanpassings in skroefontwerp en voedingskonfigurasie kan 'n direkte impak op meganiese energieverbruik hê.

Waarom opgraderings dringend is vir vandag se mark

Die mark vir Dubbelskroef Plastiek Ekstruder-tegnologie bly vinnig ontwikkel. Vervaardigers moet reageer op nuwe tendense en kliënte-eise om mededingend te bly. Die tabel hieronder beklemtoon belangrike markneigings wat die behoefte aan onmiddellike opgraderings dryf:

| Tendens Tipe | Beskrywing |

|---|---|

| Multifunksionaliteit | Dubbelskroef-ekstrudere bedien nou polimeer-, voedsel-, voer- en ander nywerhede. |

| Grootskaalse produksie | Groot eenhede verlaag koste en ondersteun die behoeftes van die petrochemiese industrie. |

| Presisie | Hoëwaardeprodukte vereis presiese ekstrusie, soos meerlaag-koëxtrudeerde films. |

| Intelligente tegnologieë | Intydse monitering en beheer verbeter akkuraatheid en stabiliteit. |

Kliënte verwag hoër produkgehalte en konsekwentheid. Tweeskroefplastiek-ekstruderstelsels lewer superieure vermenging en ontgassing, wat defekte verminder en die uitset verbeter. Hierdie kenmerke blyk noodsaaklik te wees vir tegniese onderdele met streng kwaliteitsvereistes. Opgraderings in ekstrudertegnologie verbeter akkuraatheid en beheer, terwyl intelligente stelsels intydse aanpassings aan kritieke parameters moontlik maak.

Vervaardigers wat in noodsaaklike opgraderings belê, ervaarbeduidende opbrengsteLaer onderhoudskoste en verminderde stilstandtyd lei tot langtermynbesparings. Robuuste ontwerpe verseker duursaamheid en verbeterde produktiwiteit, wat opgegradeerde Twin Screw Plastic Extruder-stelsels 'n betroubare keuse vir grootmaatproduksie maak.

Gevorderde CNC- en nitreringstegnologie vir dubbelskroefplastiek-ekstruder

CNC-presisie en konsekwentheid in ekstrudervervaardiging

Moderne vervaardiging vereis hoë presisie en herhaalbaarheid. Gevorderde CNC-tegnologie lewer hierdie eienskappe vir Twin Screw Plastic Extruder-komponente. CNC-masjiene gebruik rekenaarbeheer om skroewe en vate met presiese afmetings te vorm. Hierdie proses verseker dat elke onderdeel perfek pas en betroubaar presteer in hoëvolumeproduksie.

Belangrike kenmerke van gevorderde CNC-stelsels sluit in kunsmatige intelligensie, gevorderde sensors en servo-aangedrewe ekstruders. Hierdie kenmerke werk saam om die ekstrusieproses te optimaliseer. Kunsmatige intelligensie ontleed byvoorbeeld data en voorspel uitkomste, wat intydse aanpassings aan temperatuur en druk moontlik maak. Gevorderde sensors monitor kritieke parameters en bied onmiddellike terugvoer vir regstellings. Servo-aangedrewe ekstruders reguleer skroefspoed en -druk, wat eenvormigheid in die finale produk verseker. Hoë-doeltreffendheidsverwarmers en outomatiese beheerstelsels verbeter energieverbruik en produkkwaliteit verder.

| Kenmerk | Beskrywing |

|---|---|

| Kunsmatige Intelligensie (KI) | Optimaliseer ekstrusieprosesse deur data te analiseer, uitkomste te voorspel en intydse aanpassings aan parameters soos temperatuur en druk moontlik te maak. |

| Gevorderde sensors | Monitor temperatuur, druk en materiaalvloeitempo's met hoë presisie en bied intydse terugvoer vir onmiddellike regstellings. |

| Servo-aangedrewe ekstruders | Bied akkuraatheid in die regulering van skroefspoed en -druk, wat eenvormigheid in geëxtrudeerde produkte verseker. |

| Energie-doeltreffendheid | Hoë-doeltreffendheidsverwarmers verminder energieverlies en bied vinnige, eenvormige verhitting vir proseskonsekwentheid. |

| Outomatiese Beheerstelsels | Pas prosesparameters dinamies intyds aan om doeltreffendheid en produkkwaliteit te verbeter. |

Hierdie vooruitgang help vervaardigers om konsekwente resultate te behaal, afval te verminder en hoë standaarde in elke bondel te handhaaf.

Nitriding vir verbeterde duursaamheid en slytasiebestandheid

Nitreringstegnologie speel 'n belangrike rol in die verlenging van die lewensduur van skroewe en lope in Twin Screw Plastic Extruder-stelsels. Hierdie proses behandel die metaaloppervlak in 'n hoë-stikstofatmosfeer teen ongeveer 950°F (510°C). Die resultaat is 'n harde buitenste laag met 'n omhulselhardheid tussen 55 en 65 Rc. Hierdie harde laag weerstaan slytasie van skuurmateriale en behou sy sterkte oor tyd.

Nitrering bied verskeie voordele bo ander oppervlakbehandelings. Dit bied beter slytasieweerstand as karburering, met 'n genitriedlaag wat 50% laer slytasie-intensiteit onder soortgelyke belastings toon. Tribologiese studies bevestig dat nitrering beter presteer as karburering, selfs wanneer die gekarburiseerde laag dikker is. Die proses skep 'n dun, harde omhulsel wat geleidelik in hardheid afneem, wat help om teen oppervlakskade te beskerm.

- Nitreringstegnologie bied beter slytasieweerstand in vergelyking met karburering vir ekstruderskroewe en -vate.

- Die genitriedlaag toon 'n 50% laer slytasie-intensiteit onder soortgelyke ladingstoestande.

- Tribologiese studies dui daarop dat nitrering meer voordelig is as karburering as gevolg van beter slytasie-eienskappe ten spyte van 'n dikker gekarbureerde laag.

- Nitrering behels die behandeling van skroewe of vate in 'n hoë stikstofatmosfeer teen ongeveer 950°F (510°C), wat lei tot hoë omhulselhardheid (55 – 65 Rc).

- Die nitreringsproses skep 'n dun omhulsel wat in hardheid afneem, wat help om slytasiebestandheid teen skuurmateriale te handhaaf.

- Behoorlike nitreringstaal, soos Crucible Nitriding 135, verbeter die hardheid wat deur die proses bereik word.

Nitriding help ook om algemene foutmodusse in ekstruderkomponente te voorkom. Dit sluit inlae-siklus buigmoegheid, brosbreuk en kontakmoegheidDie tabel hieronder gee 'n uiteensetting van hierdie mislukkingsmodusse en hoe nitrering hulle aanspreek.

| Mislukkingsmodus | Beskrywing |

|---|---|

| Lae-siklus buigmoegheid | Primêre faalmeganisme wat lei tot brosbreuk van die kleinrat. |

| Brosse breuk | As gevolg van lae-siklus buigmoegheid, wat 'n kritieke mislukkingspunt aandui. |

| Karburisering en oppervlakafwerking | Oormatige kaskarbonisering en swak oppervlakafwerking verlaag die moegheidslimiet, wat bydra tot breuk. |

| Kontakmoegheid | Algemeen in ratversaking, wat lei tot beduidende operasionele probleme. |

| Tandbuigmoegheid | Nog 'n algemene wyse van mislukking in ratte, dikwels vererger deur swak materiaalbehandeling. |

Deur nitrering te kies, verhoog vervaardigers die duursaamheid van hul Twin Screw Plastic Extruder-toerusting en verminder hulle die risiko van duur onderbrekings.

Praktiese stappe om bestaande dubbelskroefplastiek-ekstruders op te gradeer

Die opgradering van bestaande dubbelskroefplastiek-ekstruderstelsels vereis noukeurige beplanning. Vervaardigers moet eers die huidige toestand van hul toerusting assesseer. Hulle moet identifiseer watter komponente die meeste sal baat vind by CNC-bewerking of nitreringsbehandeling.

Koste-oorwegings speel 'n belangrike rol in opgraderingsbesluite. Die grootte van die ekstruder, materiaalkoste en vervaardigingskompleksiteit beïnvloed alles die totale belegging. Klein ekstruders het laer materiaalkoste en eenvoudiger vervaardigingsbehoeftes. Medium en groot ekstruders benodig meer hulpbronne en gevorderde tegnologie, wat koste verhoog.

| Ekstrudergrootte | Materiaalkoste | Vervaardigingskompleksiteit |

|---|---|---|

| Klein | Laag | Eenvoudig |

| Medium | Matig | Matig |

| Groot | Hoog | Kompleks |

Vervaardigers moet ook materiaalversoenbaarheid en produksiekapasiteit in ag neem. Verskillende ekstruders hanteer verskeie materiale, wat opgraderingskoste kan beïnvloed. Hoëkapasiteitsbedrywighede benodig dalk gevorderde kenmerke, soos outomatisering en energie-doeltreffende stelsels. Terwyl hierdie kenmerke aanvanklike koste verhoog, lei dit dikwels tot langtermynbesparings deur verminderde onderhoud en energieverbruik.

- Materiaalversoenbaarheid beïnvloed opgraderingskoste.

- Produksiekapasiteit bepaal die behoefte aan hoëkapasiteit-ekstrudere.

- Tegnologiese kenmerke, soos outomatisering en energie-doeltreffendheid, vereis hoër aanvanklike beleggings, maar bied langtermynbesparings.

Wenk: Deur saam te werk met ervare vervaardigers, soos Zhejiang Jinteng Machinery Manufacturing Co., Ltd., word toegang tot gevorderde CNC- en nitreringstegnologie verseker. Hul kundigheid help om die opgraderingsproses te stroomlyn en toerustingprestasie te maksimeer.

Deur hierdie stappe te volg, kan vervaardigers hul Twin Screw Plastic Extruder-stelsels moderniseer, doeltreffendheid verbeter en die lewensduur van toerusting verleng.

Vervaardigers bereik hoër doeltreffendheid en volhoubaarheid deur ekstruders op te gradeer met CNC- en nitreringstegnologie. Die tabel hieronder beklemtoon langtermynvoordele:

| Voordeel | Beskrywing |

|---|---|

| Hoë produksiedoeltreffendheid | Verbeter doeltreffendheid, verleng dienslewe en verhoog die deurlopende werktyd van masjiene. |

| Konsekwentheid en Presisie | Vervaardig onderdele met noue toleransies en hoë dimensionele akkuraatheid vir konsekwente produksie. |

| Koste-effektiwiteit | Minimaliseer materiaalvermorsing, verminder afval en verhoog materiaalbenutting. |

Volgende stappe: Belê in gevorderde tegnologieë, fokus op omgewingsvriendelike materiale en lei operateurs op vir optimale stelselprestasie.

Gereelde vrae

Watter voordele bring CNC-tegnologie vir opgraderings van dubbelskroef-ekstruders?

CNC-tegnologieverseker presiese vervaardiging. Dit verbeter die konsekwentheid van onderdele en verminder afval. Vervaardigers bereik hoër doeltreffendheid en beter produkgehalte met CNC-opgraderings.

Hoe verleng nitrering die lewensduur van ekstruder-skroewe en -vate?

Nitriding skep 'n harde oppervlaklaag. Hierdie laag weerstaan slytasie en skuur. Toerusting hou langer en benodig minder gereelde vervanging.

Kan bestaande ekstruders opgegradeer word met CNC- en nitreringstegnologie?

Ja. Vervaardigers kan huidige stelsels opgradeer. Opgraderings verbeter werkverrigting, verhoog duursaamheid en verminder onderhoudskoste.

Wenk: Raadpleeg ervare vervaardigers vir die beste opgraderingsoplossings wat op spesifieke produksiebehoeftes afgestem is.

Plasingstyd: 2 September 2025