Ek sien hoeEnkelskroefvatetransformeer plastiekherwinning. Wanneer ek 'n enkelskroefvat vir die herwinning van granulasie gebruik, merk ek beter smeltkwaliteit, bestendige vermenging en minder slytasie op.Plastiek-ekstruder vir plastiekherwinningloop gladder. Met presiese temperatuur en skroefspoed, myEkstruder vir plastiekherwinningbereik hoër uitset en pelletkwaliteit.

- Smeltvloei

- Skroefspoed

- Vattemperatuur

- Skuifspanningsbestuur

Sleutelmeganismes wat doeltreffendheid dryf

Verbeterde smelthomogenisering

Wanneer ek my herwinningsekstruder gebruik, fokus ek daarop om 'n eenvormige smelt te verkry. Smelthomogenisering beteken om die plastiek deeglik te meng terwyl dit smelt, sodat elke korrel dieselfde kwaliteit het. Ek het geleer datbeheer van smelttemperatuur en vloeiis noodsaaklik. Studies oor plastiek soos nylon en polipropileen toon dat wanneer ek die smelt uniform hou, ek beter herwinde korrels kry. As die smelt nie konsekwent is nie, kan die herwinde plastiek swak of bros word.

Ek sien die verskil in korrelkwaliteit wanneer ek 'n enkelskroefvat gebruik wat ontwerp is vir beter vermenging. Navorsing oor smelttoestand-skuifhomogenisering toon byvoorbeeld dat hoëskuifvermenging in enkelskroefvate die fisiese en termiese eenvormigheid van herwinde plastiek verbeter. Hierdie proses verminder kontaminante en verander die polimeerstruktuur op 'n manier wat help met verdere herwinningstappe. Ek merk op dat my herwinde korrels minder defekte en beter werkverrigting het wanneer die smelt homogeen is.

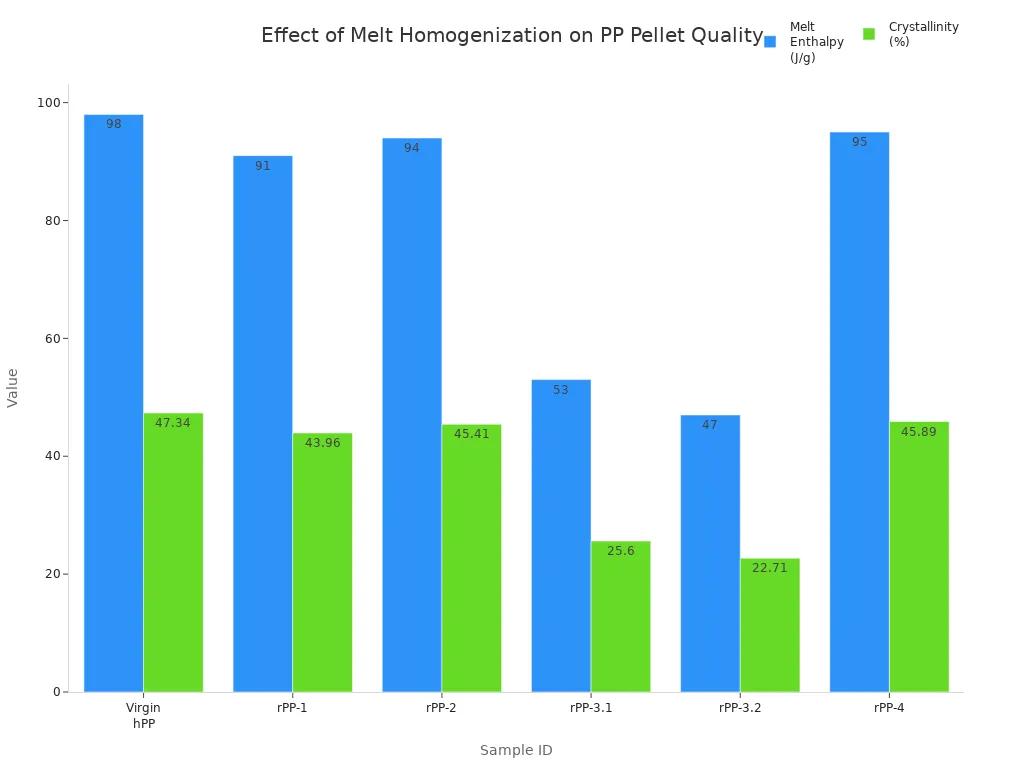

Die syfers ondersteun wat ek in my werkswinkel sien. Wanneer ek herwinde polipropileenmonsters vergelyk, lyk en presteer dié met hoër kristalliniteit en smeltenthalpie meer soos suiwer plastiek. Hier is 'n tabel wat wys hoe verskillende verwerkingsomstandighede die kwaliteit van die korrels beïnvloed:

| Voorbeeld-ID | Smelt-entalpie (J/g) | Kristalliniteit (%) |

|---|---|---|

| Maagdelike homopolimeer PP (hPP) | 98 | 47.34 |

| Gerecycleerde PP-1 (rPP-1) | 91 | 43.96 |

| Gerecycleerde PP-2 (rPP-2) | 94 | 45.41 |

| Gerecycleerde PP-3.1 (rPP-3.1) | 53 | 25.60 |

| Gerecycleerde PP-3.2 (rPP-3.2) | 47 | 22.71 |

| Gerecycleerde PP-4 (rPP-4) | 95 | 45.89 |

Ek mik altyd vir resultate soos rPP-1, rPP-2 en rPP-4, wat naby aan suiwer PP is. Laer waardes, soos rPP-3.1 en rPP-3.2, sê vir my die smelt was nie goed gemeng nie of het besoedeling gehad.

Wanneer ek smeltvloei en menging beheer, sien ek ook beter meganiese eienskappe in die finale produk. My herwinde korrels rek en hou amper net so goed soos nuwe plastiek, wat beteken dat ek hulle in meer veeleisende toepassings kan gebruik.

Geoptimaliseerde Skroefgeometrie

Die vorm en ontwerp van die skroef binne my ekstruder maak 'n groot verskil. Ek het verskillende skroefgeometrieë probeer en opgemerk hoe dit energieverbruik, smeltkwaliteit en uitset beïnvloed. Wanneer ek 'n skroef met die regte geometrie gebruik, kry ek meer konsekwente vermenging en hoër deurset. Ek gebruik ook minder energie, wat geld bespaar en slytasie op my toerusting verminder.

- Skroefgeometrie beïnvloed hoeveel energie ek benodig en hoe konstant die smelttemperatuur bly.

- Die verhoging van die skroefspoed kan energieverbruik verlaag, maar die skroefontwerp moet by die materiaal pas.

- Versperringsskroewe en mengelemente help om die smelttemperatuur gelyk te hou en vermenging te verbeter.

- Sommige skroefontwerpe laat my toe om die ekstruder vinniger te laat loop sonder om kwaliteit te verloor.

- Die regte skroefgeometrie balanseer energie-doeltreffendheid met hoë uitset en goeie smeltkwaliteit.

Ek het gesien dat versperringskroewe, wat vaste en gesmelte plastiek skei, my toelaat om teen hoër snelhede te loop en meer uitset te kry. Ek moet egter die deurset dophou om die smelt uniform te hou. Deur elemente soos die Maddock-skuifseksie te meng, kry ek beter homogenisering, wat minder defekte in my korrels beteken.

Hier is 'n vinnige vergelyking van skroeftipes en hul effekte:

| Skroefgeometrie | Mengkonsistensie (Homogeniteit) | Deurset | Notas |

|---|---|---|---|

| Versperringskroewe | Goed met hoë deurset, benodig noukeurige beheer | Hoog | Die beste vir groot hoeveelhede, let op vir ongelyke meng teen baie hoë snelhede |

| Drie-afdelingskroewe | Stabiel, maar laer deurset | Matig | Goed vir bestendige produksie, minder buigsaam |

| Meng Elemente | Uitstekende homogenisering | Wissel | Maddock-skêr gee die beste vermenging, veral vir taai plastiek |

Ek kies altyd die skroefgeometrie wat ooreenstem met die plastiek wat ek herwin. Op hierdie manier kry ek die beste balans tussen spoed, kwaliteit en energieverbruik.

Gevorderde vatmateriale

Die materiaal van die skroefloop maak net soveel saak as die ontwerp daarvan. Ek maak staat op lope gemaak van hoëgehalte-legeringstaal soos 38CrMoAl, wat sterkte en taaiheid bied. Wanneer ek lope met genitriedeerde oppervlaktes gebruik, sien ek 'n groot sprong in hardheid. Dit beteken dat my toerusting langer hou, selfs wanneer ek skuur- of besmette plastiek verwerk.

- Legeringstaal soos 38CrMoAlA en AISI 4140 gee my die duursaamheid wat ek nodig het.

- Poeiermetallurgie-staal bied selfs beter slytasie- en korrosiebestandheid.

- Nitreringsbehandelings verhoog oppervlakhardheid, wat dikwels HV900 of meer bereik.

- Bimetaalbedekkings, soos wolframkarbied, beskerm teen skuurvulstowwe.

- Chroomplatering voeg nog 'n laag verdediging teen roes en slytasie by.

Ek het opgemerk dat wanneer ek vate met hierdie gevorderde materiale en bedekkings gebruik, ek minder tyd en geld aan onderhoud spandeer. My ekstruder loop langer tussen diensintervalle, en ek hoef nie soveel oor onderbrekings te bekommer nie. Hierdie betroubaarheid laat my toe om te fokus op die vervaardiging van hoëgehalte herwinde korrels.

Wenk:Stem altyd ooreen met dieloopmateriaalaan die tipes plastiek en bymiddels wat jy verwerk. Sterker materiale en bedekkings is die moeite werd wanneer jy skuur- of gemengde plastiekafval hanteer.

Deur verbeterde smelthomogenisering, geoptimaliseerde skroefgeometrie en gevorderde loopmateriale te kombineer, behaal ek hoër doeltreffendheid en beter resultate in my plastiekherwinningsoperasie. Hierdie meganismes werk saam om konsekwente gehalte, hoër uitset en laer koste te lewer.

Oplossing van algemene herwinningsuitdagings

Die aanpak van kontaminasie en veranderlike grondstowwe

Wanneer ek my herwinningsproses bestuur, kom ek elke dag met onvoorspelbare grondstowwe te staan. Sommige bondels bevat skoon, eenvormige plastiek. Ander kom gemeng met vuilgoed, metaal of vog aan. Ek weet dat onreëlmatig gevormde hermaaldeeltjies 'n laer massadigtheid het as suiwer korrels. Dit verminder die deurset en laat my ekstruder harder werk. As ek nie hierdie probleme aanspreek nie, sien ek hoër smelttemperature en 'n verswakte korrelkwaliteit.

Ek maak staat op my enkelskroefloop om hierdie uitdagings die hoof te bied. Die geoptimaliseerde voersonegeometrie, veral vergrote voersakke, verbeter voeding en vastestoftransport. Hierdie ontwerp voorkom materiaalstagnasie en hou die vloei bestendig. Ek merk op dat my ekstruder smeltkwaliteit handhaaf selfs wanneer ek gemengde of besmette plastiek verwerk.

Hier is die grootste uitdagings wat ek in plastiekherwinning teëkom:

- Onreëlmatige hermaalvorms en lae bulkdigtheid

- Verminderde deurset en doeltreffendheid

- Hoër smelttemperature en nouer verwerkingsvensters

- Kontaminasie en materiaaldegradasie

- Verwerkingsvariasie met gemengde plastiek

My enkelskroefloop help my om hierdie probleme te oorkom. Ek sien beter voedingsdoeltreffendheid, konsekwente materiaalvloei en laer energieverbruik. Hierdie tegnologie stel my in staat om 'n wyer reeks herwinde plastiek te verwerk sonder om kwaliteit in te boet.

Ek vergelyk dikwels enkelskroef-ekstruders met dubbelskroef-ekstruders. Dubbelskroefmasjiene bied uitstekende meng en ontgassing, maar hulle sukkel met hoë druk en kontaminasie. Enkelskroef-ekstruders, soos myne, hanteer filtrasie-intensiewe herwinning en verdra kontaminante beter. Hier is 'n vinnige vergelyking:

| Kenmerk | Enkelskroef-ekstruder | Tweelingskroef-ekstruder |

|---|---|---|

| Mengdoeltreffendheid | Matige vermenging, beperkte homogenisering | Uitstekende menging, intensiewe verspreidende/dispersiewe werking |

| Temperatuuruniformiteit | Matig, geneig tot warm/koue kolle | Hoogs eenvormige smelttemperatuurverspreiding |

| Uitsetstabiliteit | Goed, kan pulsasie hê | Konsekwente, stabiele uitset |

| Materiële Veelsydigheid | Die beste vir homogene, suiwer materiale | Hanteer bymiddels, mengsels, besmette grondstowwe |

| Ontgassingsvermoë | Beperk of geen | Hoog, met vakuumpoorte en ventilasiesones |

| Ideale gebruiksgeval | Kleinskaalse, suiwer suiwer ABS | Industriële skaal, spesialiteit, gekleurde, herwinde ABS |

Ek kies enkelskroefvate vir hul hoëdrukvermoëns en beter toleransie vir kontaminante. Hierdie besluit help my om duur herstelwerk te vermy en hou my herwinningslyn glad verloop.

Vermindering van slytasie van skuurmateriale

Skuurplastiek en vulstowwe, soos glasvesels, talk en kalsiumkarbonaat, bied 'n groot uitdaging in my aanleg. Hierdie materiale slyt skroewe en vate vinnig af. Ek moes gereeld komponente vervang, wat stilstandtyd en koste verhoog het.

Nou gebruik ek enkelskroeflope met gevorderde oppervlakbehandelings en bedekkings. My loop het 'n genitriedeerde oppervlak en bimetaallegeringlae. Hierdie verbeterings verhoog hardheid en weerstaan skuur. Ek sien 'n groot verskil in duursaamheid. My toerusting hou langer, selfs wanneer ek taai, skuurplastiek verwerk.

Belangrike ontwerpkenmerke wat my help om slytasie te verminder, sluit in:

- Geoptimaliseerde skroefgeometrie om drukstygings en smeltturbulensie te voorkom

- Keuse van slytbestande materiale en gespesialiseerde bedekkings

- Pasgemaakte ontwerp vir spesifieke grondstowwe en vulstowwe

- Presiese bewerking vir gladde oppervlakafwerking

- Simulasiesagteware om smeltdrukverspreiding te verstaan

Ek het geleer dat diehoogste slytasie vind plaas naby die oorgangsgedeelte, waar vaste stowwe vassteek en druk styg. Deur die regte materiale en bedekkings te kies, ekverminder slytasie met tot 60%Gereelde inspeksie en onderhoud van hoë-slytasie sones, soos die voedings- en ontladingsareas, hou my ekstruder in topvorm.

Wenk:Ek pas altyd my skroefloopontwerp aan by die plastiek en vulstowwe wat ek verwerk. Hierdie benadering verleng toerusting se lewensduur en verbeter produksiedoeltreffendheid.

Verbetering van prosesstabiliteit en uitsetkonsekwentheid

Stabiele verwerking is noodsaaklik vir die vervaardiging van hoëgehalte-herwinde korrels. Voordat ek enkelskroeflooptegnologie aangeneem het, het ek gesukkel met vloei-opwellings, smeltenonstabiliteite en swak vastestoftransport. Hierdie probleme het gelei tot laer produksietempo's, verhoogde afval en hoër arbeidskoste.

Met my JT enkelskroefvat bereik ek stabiele smeltvloei en konsekwente uitset. Gevorderde beheerstelsels, insluitend sensors en logiese beheerders, help my om bestendige temperatuur en druk te handhaaf. Ek monitor prosestoestande noukeurig om skommelinge te voorkom wat die werking kan destabiliseer.

Ek gebruikbimetaallegerings en gevorderde bedekkingsom slytasie- en korrosiebestandheid te verbeter. Hierdie eienskappe is van kritieke belang vir die verwerking van skuur- of herwinde plastiek. Stabiele prosestoestande voorkom variasies in produkeienskappe en verminder afval.

Hier is die stappe wat ek neem om prosesstabiliteit te handhaaf:

- Gereelde onderhoud en tydige vervanging van verslete skroewe en lope

- Monitering van temperatuur en druk met gevorderde beheerstelsels

- Gebruik van persoonlike skroefprofiele vir beter smelthomogeniteit en vermenging

- Inspeksie van hoë-slytasie sones om onverwagte stilstandtyd te verminder

Studies toon dat die optimalisering van skroefspoed en temperatuursones die deurset verhoog en herwinbaarheid verbeter. Laer skroefspoed verhoog wringkrag en verminder meganiese energie, wat lei tot beter doeltreffendheid en meer konsekwente uitset. Ek het uitsetkoersverhogings van 18% tot 36% gedokumenteer nadat ek my skroefloopontwerp geoptimaliseer het.

Let wel:Konsekwente inspeksie en voorspellende instandhouding verleng die lewensduur van toerusting en verbeter die algehele prosesstabiliteit in my herwinningsproses.

Deur kontaminasie, slytasie en prosesstabiliteit aan te spreek, help my enkelskroefloop my om betroubare, hoëgehalte herwonne korrels te lewer. Ek voldoen aan die eise van moderne herwinning met vertroue en doeltreffendheid.

Enkelskroefvat vir die herwinning van granulasie: Werklike resultate

Verhoogde Deurset en Kwaliteit

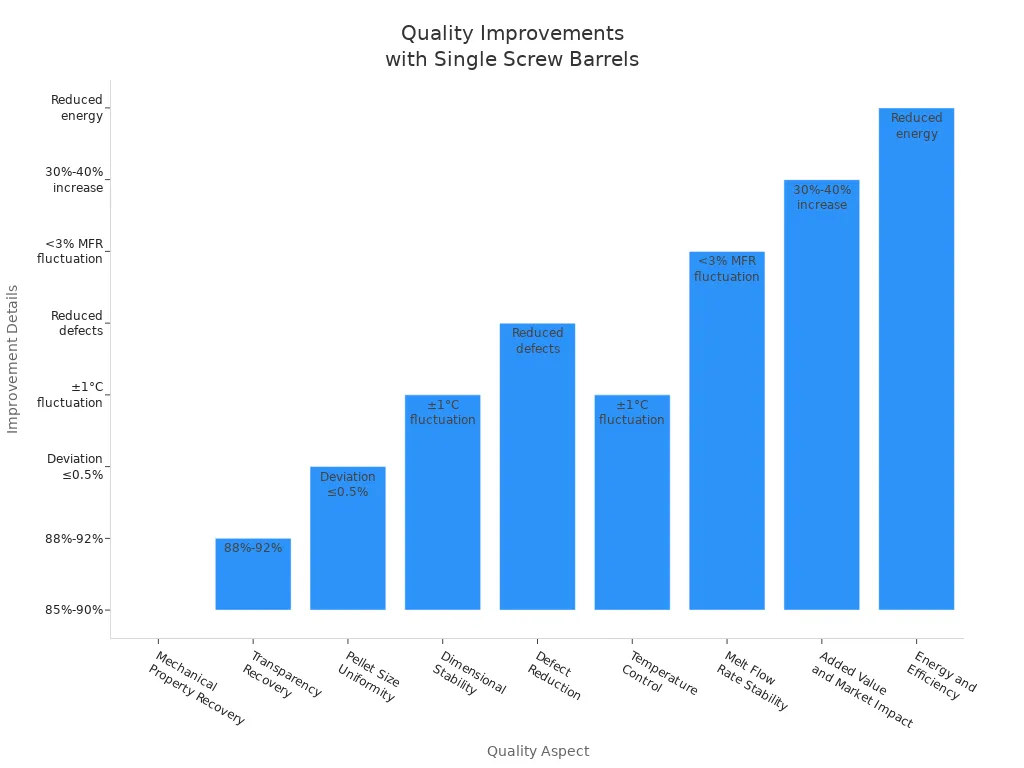

Toe ek oorgeskakel het na 'n enkelskroefvat vir die herwinning van granulasie, het ek 'n duidelike toename in beide deurset en pelletkwaliteit gesien. My herwonne pellets toon nou beter meganiese sterkte en verbeterde deursigtigheid. Ek kan die pelletgrootte meer presies beheer, wat my help om aan streng kliëntevereistes te voldoen. Die gevorderde temperatuurbeheer hou die smeltvloei bestendig, so ek kry minder defekte en meer eenvormige pellets.

| Kwaliteitsaspek | Verbeteringsbesonderhede |

|---|---|

| Herwinning van Meganiese Eiendom | 85%-90% herwinningskoers, baie hoër as met gewone toerusting |

| Deursigtigheidsherstel | 88%-92% herstelkoers |

| Pelletgrootte-eenvormigheid | Grootteafwyking binne 0.5% |

| Dimensionele Stabiliteit | Eenvormige temperatuur (±1°C fluktuasie) verseker stabiliteit |

| Defekvermindering | Minder onsuiwerhede en defekte |

| Temperatuurbeheer | Vyfstadiumbeheer, ±1°C fluktuasie |

| Smeltvloeitempo-stabiliteit | MFR-fluktuasie minder as 3% |

| Toegevoegde Waarde en Markimpak | 30%-40% toename in toegevoegde waarde |

| Energie en Doeltreffendheid | Laer energieverbruik, hoër doeltreffendheid |

Laer Onderhoud en Stilstandtyd

Ek het geleer dat gereelde sorg my enkelskroefvat vir die herwinning van granulasie glad laat loop. Ek volg 'n streng onderhoudskedule en inspekteer die vat elke week. Ek hou altyd die temperatuur en skroefspoed konstant om spanning op die masjien te vermy. Skoon, gesorteerde plastiekvoermateriaal help om skade deur kontaminante te voorkom. Ek maak bewegende dele skoon en smeer dit om roes en wrywing te voorkom. Wanneer ek verslete dele sien, vervang ek dit dadelik. Ek kies vate gemaak van sterk legerings met spesiale bedekkings, soos nitrering, om hul lewensduur te verleng.

- Weeklikse vatinspeksieshou my toerusting in topvorm.

- Korrekte temperatuur- en drukinstellings voorkom slytasie.

- Skoon voermateriaal verminder interne skade.

- Gereelde skoonmaak en smering stop onklaarraking.

- Proaktiewe onderdeelvervanging vermy onverwagte stilstandtyd.

- Sterk allooie en bedekkings laat die loop langer hou.

Aanlegte wat hierdie stappe volg, rapporteer minder stilstandtyd en laer herstelkoste. My herwinningslyn loop nou meer doeltreffend en betroubaar.

Gevallestudie: JT Enkelskroefvat in Multi-Plastic Herwinning

Ek het die JT enkelskroefvat vir die herwinning van granulasie in my aanleg geïnstalleer om verskillende plastieksoorte soos PE, PP en PVC te hanteer. Die slytbestande materiale, soos38CrMoAl en wolframkarbied, het die loop se lewensduur verleng. Ek spandeer nou minder aan herstelwerk en vervangings. My produksielyn stop selde, so ek haal my afleweringstermyne. Die konsekwente werkverrigting van die JT enkelskroefloop vir die herwinning van granulasie het my uitset verbeter en my koste verminder. Ek sien minder onderbrekings en beterkorrelkwaliteit, wat my help om mededingend in die mark te bly.

Ek sien hoe enkelskroefvate belangrike herwinningsprobleme oplos. My ervaring toon beter smeltkwaliteit, menging en prosesstabiliteit. Met die enkelskroefvat vir die herwinning van granulasie bereik ek hoër doeltreffendheid en betroubaarheid. Hierdie verbeterings ondersteun skoner bedrywighede, laer koste en help my om aan die groeiende bedryfseise vir volhoubare plastiekherwinning te voldoen.

Gereelde vrae

Watter plastiek kan ek met die JT enkelskroefvat verwerk?

Ek kan baie plastiek verwerk, insluitend PE, PP, PS,PVC, PET, PC en PA. Die vat pas aan by verskillende materiale vir doeltreffende herwinning.

Hoe verminder ek slytasie op my skroefloop?

Ek gebruik lope gemaak van sterk legerings met genitriedeerde of bimetaalbedekkings. Gereelde skoonmaak en behoorlike instellings help my om die loop se lewensduur te verleng en die werkverrigting hoog te hou.

Waarom is smelthomogenisering belangrik in herwinning?

Smelt-homogenisering gee my eenvormige korrels. Ek sien minder defekte en beter produksterkte. Konsekwente vermenging help my om aan kwaliteitsstandaarde en kliëntebehoeftes te voldoen.

Plasingstyd: 21 Augustus 2025