Die ontwerp van die skroefloop vir bottelblaasvorming staan uitsonderlik van spuitgietvorming as gevolg van sy langer lengte en hoër kompressieverhouding. Dit help om eenvormige parisons te skep, wat die helderheid en sterkte van die bottel verbeter. Namate die wêreldwye mark vir blaasgevormde plastiek groei,Blaas SkroefvatenFilm Geblaasde Skroeflewer doeltreffende smelting, menging en energiebesparing oor dieEnkele Plastiek Skroefvat.

Skroefvatfunksie in gietprosesse

Materiaal Smelt- en Vervoerrolle

Die skroefloop dien as die hart van beide bottelblaasgiet- en spuitgietmasjiene. Die hooftaak daarvan is om plastiekpellets te smelt en die gesmelte materiaal vorentoe te beweeg. In spuitgiet roteer die skroef binne die verhitte loop, wat die plastiek saampers en smelt. Sodra die plastiek smelt, druk die skroef dit onder hoë druk in 'n vorm. Hierdie proses vorm die plastiek in soliede dele.

In bottelblaasvorming smelt die skroefloop ook die polimeer. Die manier waarop dit die materiaal beweeg, kan egter verander. Byvoorbeeld, in ekstrusieblaasvorming kan die skroef aanhoudend of in stappe draai. Dit stoot die gesmelte plastiek uit as 'n buis, wat 'n parison genoem word. Lug blaas dan in die parison om 'n bottel te vorm. In inspuitblaasvorming spuit die skroef die gesmelte plastiek in 'n vorm om 'n voorvorm te maak, wat later 'n bottel word. Die skroefloop pas sy rol aan gebaseer op die gietproses, maar fokus altyd op die smelt en doeltreffende beweging van die plastiek.

Wenk:'n Goed ontwerpte skroefloop verseker dat die plastiek eweredig smelt en glad vloei, wat help om defekte in die finale produk te voorkom.

Meng- en homogeniteitseffekte

Meng en homogeniteit speel 'n groot rol in produkgehalte. Die skroefloop moet die plastiek en enige bymiddels meng sodat die finale onderdeel lyk en presteer soos verwag. Verskillende skroefontwerpe kan verander hoe goed die plastiek meng. Skroewe met spesiale kanale of menggedeeltes help byvoorbeeld om kleurstowwe en bymiddels meer eweredig te versprei. Dit lei tot beter kleur en minder swak kolle.

Vervaardigers toets dikwels hoe goed 'n skroef meng deur die temperatuur en kleur van die gesmelte plastiek na te gaan. Hulle soek na egalige temperature en gladde kleurmengsels. 'n LaerstandaardafwykingIn hierdie toetse beteken dit beter vermenging. Sommige gevorderde skroewe, soos versperrings- of meerkanaalontwerpe, toon verbeterde vermenging en meer eenvormige smeltings. Hierdie kenmerke help om bottels en onderdele te skep wat sterk, helder en vry van strepe of borrels is.

| Metingsaspek | Metodebeskrywing | Wat dit wys |

|---|---|---|

| Termiese Homogeniteit | Kontroleer smelttemperatuur by skroefpunt | Selfs verhitting |

| Materiële Homogeniteit | Analiseer kleurmengsel in smeltmonsters | Selfs meng |

| Skroefprestasie-indeks | Kombineer beide termiese en materiaalhomogeniteit | Algehele smeltkwaliteit |

'n Skroefvat wat goed meng, gee vervaardigers meer beheer oor produkgehalte en verminder afval.

Belangrike verskille in skroefvatontwerp

Meetkunde en Dimensies

Die geometrie van die skroefloop vorm hoe plastiek binne die masjien beweeg en smelt. In bottelblaasvorming het die skroefloop dikwels 'n langer lengte-tot-deursnee (L/D) verhouding in vergelyking met spuitgietvorming. Hierdie ekstra lengte gee die plastiek meer tyd om te smelt en te meng, wat belangrik is vir die maak van sterk, helder bottels. Die bottelblaasvormingskroefloop het gewoonlik 'n geleidelike tapsheid en dieper toevoerkanale. Hierdie ontwerpkeuses help die skroef om 'n bestendige vloei van plastiek te hanteer en 'n eenvormige parison te skep.

Aan die ander kant is skroefvate vir spuitgietwerk geneig om korter te wees. Hulle fokus op die vinnige smelting en inspuiting van plastiek in 'n vorm. Die korter lengte help om die siklustyd te versnel en pas by die vinnige aard van spuitgietwerk. Die geometrie van elke skroefvat pas by die behoeftes van sy proses, wat smelting, meng en druk balanseer.

Let wel: Die regte geometrie kan die smeltkwaliteit verbeter en energieverbruik verminder deur te beheer hoeveel skuif en hitte die plastiek ervaar.

Kompressieverhouding en Funksionele Sones

Die kompressieverhouding is 'n belangrike deel van die ontwerp van skroefvate. Dit meet hoeveel die skroef die plastiek saampers soos dit van die toevoersone na die dosesone beweeg. In bottelblaasvorming gebruik die bottelblaasvormingskroefvat dikwels 'n hoër kompressieverhouding. Dit help om die druk op te bou wat nodig is om 'n gladde, borrelvrye parison te vorm. Die hoër verhouding verbeter ook meng- en smelthomogeniteit, wat lei tot beter bottelhelderheid en sterkte.

Spuitgiet-skroeflope kan 'n laer of matige kompressieverhouding gebruik, afhangende van die materiaal. Byvoorbeeld, 'n lae kompressieverhouding kan defekte soos skuinsvorming in polistireen veroorsaak, terwyl 'n hoër verhouding verdigting verbeter en siklustyd verminder. As die verhouding egter te hoog is vir sekere materiale soos ABS, kan dit prosesonstabiliteit en onvolledige smelting veroorsaak. Die ontwerp van die funksionele sones - toevoer, oorgang en metering - speel ook 'n groot rol. Die aanpassing van die diepte en lengte van hierdie sones verander hoe die plastiek smelt en vloei, wat druk en skroefprestasie beïnvloed.

- Die kompressieverhouding moet ooreenstem met die polimeertipe en prosesbehoeftes.

- Behoorlike ontwerp van funksionele sones verseker stabiele smelting en voorkom defekte.

- Deur hierdie eienskappe fyn af te stem, kan die smeltkwaliteit verbeter word en die aanlegkapasiteit verhoog word.

Materiaalhantering en Plastiseringsbehoeftes

Verskillende gietprosesse het unieke plastiseringsbehoeftes. Die bottelblaasgietskroefloop moet 'n wye reeks materiale hanteer, van hoëdigtheid-poliëtileen (HDPE) tot polipropileen (PP). Dit moet hierdie materiale eweredig smelt en meng om 'n parison met 'n konsekwente dikte te skep. Dit is belangrik omdat ongelyke smelting tot swak kolle of troebel bottels kan lei.

Spuitgiet-skroefvate fokus op die vinnige smelt van die plastiek en die inspuiting daarvan in 'n vorm. Hulle werk dikwels met materiale wat presiese temperatuurbeheer en vinnige plastisering benodig. Sommige materiale, sooshoë-viskositeit harse, kan moeilik wees om te verwerk in spuitblaasvorming. Die skroefloopontwerp moet rekening hou met hierdie verskille om gladde werking te verseker.

| Aspek | Ekstrusie-blaasvorming (EBM) | Inspuitblaasvorming (IBM) |

|---|---|---|

| Skroot | 5% tot 30% skroot, benodig herwinning, voeg veranderlikheid by. | Minimale afval met behoorlike gereedskap; slegs van aanvang of kleurveranderinge. |

| Plastiese Oriëntasie | Parison gewaai teen hoë temperatuur, min oriëntasie. | 'n Sekere oriëntasie tydens inspuiting verbeter eienskappe. |

| Gereedskapskoste | Laer, goed vir klein lopies. | Hoër, maar doeltreffend vir groot lopies. |

| Duidelikheid | Moontlike sterflyne of defekte. | Maak houers skoon as gevolg van beter beheer. |

| Onderste Knyp-af Litteken | Teenwoordig, kan voorkoms beïnvloed. | Geen, beter voorkoms en sterkte. |

| Onderste afstoot | Moeiliker as gevolg van afknyping. | Makliker met intrekbare proppe. |

Wenk: Pas dieskroefvatontwerpaan die materiaal en proses help om afval te verminder, helderheid te verbeter en sterker bottels te maak.

Slytweerstand en Materiaalversoenbaarheid

Slytasiebestandheid is 'n groot bekommernis vir beide bottelblaasvorming en spuitgietvorming. Die skroef en loop ondervind konstante wrywing en druk van die bewegende plastiek. Vulstowwe en bymiddels in die plastiek kan slytasie selfs erger maak. Die bottelblaasvormingskroefloopgebruik dikwels hoëgehalte-genitriedstaal, bimetaallegerings of spesiale bedekkings soos wolframkarbied om slytasie en korrosie te bestry. Hierdie materiale help die skroef om langer te hou, selfs wanneer skuur- of korrosiewe polimere verwerk word.

Spuitgietvate kan materiale soos Nitralloy-nitried, D2-gereedskapstaal, CPM 10V, of selfs karbied vir moeilike werk gebruik. Elke materiaal bied verskillende vlakke van beskerming teen slytasie en korrosie. CPM 10V werk byvoorbeeld goed met glasgevulde of vlamvertragende plastiek, terwyl karbiedvate die beste is vir baie skuurmateriale. Dit is belangrik om die skroef- en loopmateriale te pas om probleme met termiese uitsetting en binding te vermy.

- Algemene slytasieprobleme sluit in wigvorming, skuurslytasie en wanbelyningsslytasie.

- Die gebruik van die regte materiale en bedekkings verleng die lewensduur van die skroefloop.

- Gereelde kontroles vir slytasiepatrone kan help om probleme vroegtydig op te spoor en ontwerpverbeterings te lei.

Onthou: 'n Goed gekose skroefloopmateriaal hou die masjien glad verloop en verminder stilstandtyd vir herstelwerk.

Eienskappe van die bottelblaasgiet-skroefvat

Ontwerpaanpassings vir Parison-gehalte

Vervaardigers ontwerp die bottelblaasvorm-skroefvat met verskeie kenmerke om die parison-gehalte te verbeter. Hierdie aanpassings help om bottels met egalige wande en gladde oppervlaktes te skep. Hier is 'n paar van die belangrikste ontwerpkeuses:

- Die skroefloop bied presiese beheer oor hoe die plastiek smelt en vloei. Hierdie beheer help om die parison se wanddikte eenvormig te hou, wat lei tot beter-uitsienende bottels.

- Ingenieurs gebruik hoëgraadse materiale soos genitriedeerde staal, bimetaallegerings en wolframkarbiedbedekkings. Hierdie materiale maak die skroefloop meer duursaam en bestand teen slytasie, sodat dit oor tyd goed bly werk.

- Aanpassing is algemeen. Vervaardigers kan die skroef se deursnee, lengte-tot-deursnee-verhouding (L/D), vlugvorm en oppervlakbedekkings verander. Hierdie opsies laat hulle toe om die skroefloop by verskillende plastiek- en produksiebehoeftes aan te pas.

- Hierdie ontwerpkenmerke help om belangrike verwerkingsfaktore te optimaliseer. Dit kan byvoorbeeld siklustye verkort, verkoeling verbeter en bottelgroottes meer akkuraat maak.

'n Goed ontwerpteBottelblaasgiet-skroefvatgee maatskappye meer beheer oor die finale produk, wat dit makliker maak om bottels te produseer wat goed lyk en goed presteer.

Temperatuurbeheer en Homogeniteit

Temperatuurbeheer speel 'n groot rol in blaasvorming. Die skroefloop moet die plastiek op net die regte temperatuur hou om te verseker dat dit eweredig smelt en glad vloei. As die temperatuur te hoog of te laag is, mag die plastiek nie 'n goeie parison vorm nie.

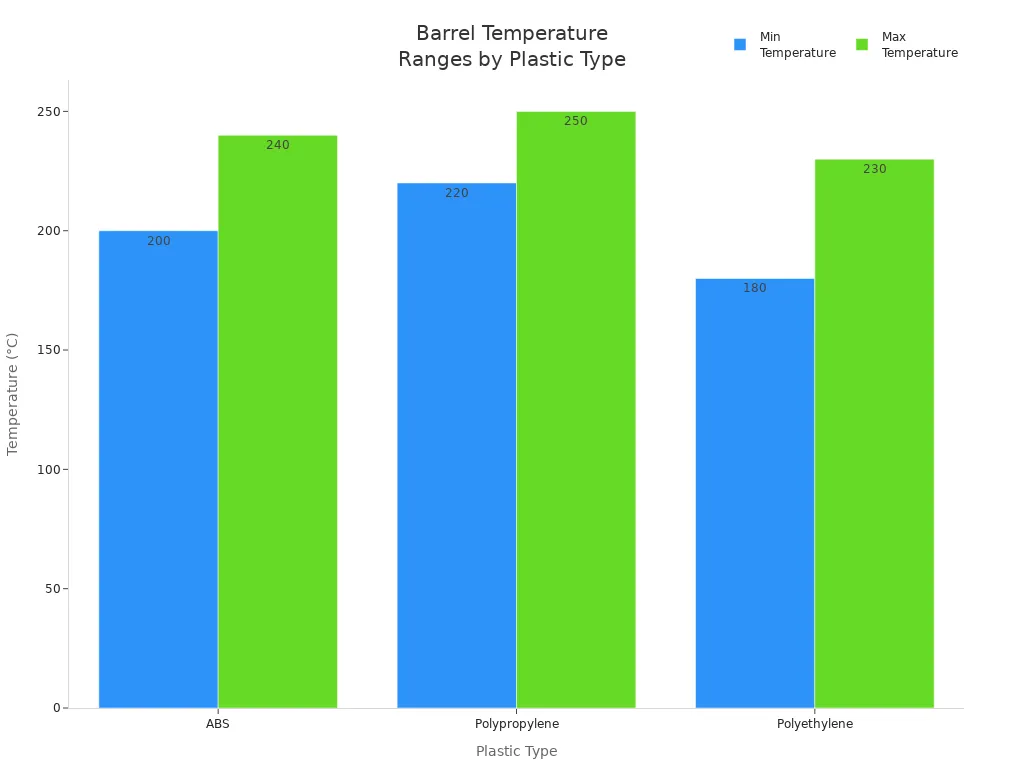

| Plastiek Tipe | Tipiese vattemperatuurbereik (°C) |

|---|---|

| ABS | 200 – 240 |

| Polipropileen | 220 – 250 |

| Poliëtileen | 180 – 230 |

Operateurs gebruik verwarmerbande en sensors om hierdie temperature te bestuur. Die skroefontwerp beïnvloed ook hoe goed die plastiek verhit en meng. Warm kolle kan in die oorgangsone van die skroef verskyn, wat veroorsaak dat die temperatuur styg. Om dit reg te stel, kan vervaardigers die skroefspoed aanpas, verkoelingswaaiers byvoeg of verwarmerbande isoleer. Hierdie stappe help om die smelttemperatuur stabiel te hou, wat die sleutel is vir die maak van bottels met konsekwente gehalte.

'n Goeie bottelblaasvormingskroefvatontwerpverbeter ook homogeniteit. Kenmerke soos gegroefde voerskroewe en diep vlerke help die plastiek om beter te smelt en te meng. Versperringsmenggedeeltes naby die einde van die skroef meng die polimeer eweredig. Hierdie eenvormige smelt lei tot stabiele parisonvorming en minder defekte.

Wanneer die temperatuur konstant bly en die smelt uniform is, verloop die proses gladder en kom die bottels sterker en helderder uit.

Impak op bottelhelderheid en sterkte

Die ontwerp van die skroefloop het 'n direkte effek op hoe deursigtig en sterk die voltooide bottels is. 'n Langer skroef met 'n hoëlengte-tot-deursnee-verhouding (dikwels tussen 24:1 en 30:1)gee die plastiek meer tyd om te smelt en te meng. 'n Hoër kompressieverhouding, gewoonlik rondom 3.5:1, help om 'n gladde, borrelvrye smelt te skep. Hierdie eienskappe werk saam om die vloei van plastiek en die kwaliteit van die parison te verbeter.

Vooruitgang in skroefvattegnologie het dit makliker gemaak om liggewig bottels te produseer sonder om sterkte te verloor. Verbeterde materiaalvloei verminder blokkasies en hou produksie aan die gang. Geoptimaliseerde hitte-oordrag help om die beste verwerkingstemperature te handhaaf, wat lei tot beter smeltkwaliteit en meer konsekwente bottels. Duursame materiale soos hittebehandelde legeringsstaal beteken minder herstelwerk en minder stilstandtyd.

Vervaardigers kan ook die skroefloop aanpas om aan verskillende produksiebehoeftes te voldoen. Sommige gebruik geïntegreerde sensors om smeltdruk en temperatuur intyds te monitor. Dit maak vinnige aanpassings moontlik en help om probleme te voorkom voordat dit die produk beïnvloed.

- Gegroefde toevoerskroewe en diep vlerke verbeter harssmelting en -menging, wat belangrik is vir die maak van deursigtige bottels.

- Versperringsmengseksies verseker dat die polimeer eweredig meng, wat strepe en swak kolle verminder.

- Hoë kompressieverhoudings maak voorsiening vir dunner, ligter bottelwande terwyl hulle sterk bly.

Met hierdie ontwerpverbeterings kan maatskappye bottels maak wat nie net ligter is nie, maar ook helderder en sterker, wat aan die eise van vandag se verpakkingsbedryf voldoen.

Vergelykingstabel: Bottelblaasvorming teenoor spuitgiet-skroefvate

Opsomming van kenmerke langs mekaar

Wanneer bottelblaasvorming vergelyk word enspuitgiet skroefvate, verskeie verskille staan uit. Die tabel hieronder beklemtoon die belangrikste kenmerke langs mekaar:

| Kenmerk | Bottelblaasgiet-skroefvat | Spuitgiet Skroefvat |

|---|---|---|

| Plastiek Smeltmetode | Smelt en ekstrudeer plastiek om 'n hol parison te vorm | Smelt en spuit plastiek in 'n voorvormvorm in |

| Produk Dimensionaliteit | Maak 2D hol produkte soos bottels en houers | Vervaardig 3D hol onderdele met hoë presisie |

| Materiaal wat gebruik word | HDPE, PP, PET | Akriel, Polikarbonaat, POM, PE |

| Vormontwerp en presisie | Buigsame ontwerp, laer presisie | Hoë presisie, akkurate harsvloei |

| Skrootgenerering | Genereer flits wat gesny moet word | Skraapvry, geen snoei nodig nie |

| Gereedskapskoste | Laer, buigsame gereedskap | Hoër, minder buigsaam |

| Produksiespoed | Stadiger, operateurvaardigheid belangrik | Vinniger, ideaal vir hoë volume |

| Produktipes | Groter houers, komplekse vorms, handvatsels | Klein, presiese onderdele met noue toleransies |

| Gewig- en Materiaalbeheer | Minder presies, moeiliker om wanddikte te kalibreer | Presiese gewig en eenvormige materiaalverspreiding |

| Houergrootte-reeks | Minder as 1 ons tot 55 liter | Beste vir 5 oz. of minder, nie ekonomies oor 16 oz nie. |

| Vereistes vir vorm | Enkelvormtipe | Benodig inspuiting en blaasvorms |

Wenk:Gereelde onderhoud hou beide tipes skroefvate glad verloop. Vir bottelblaasvorming maak operateurs die skroef en vat gereeld skoon om residu-opbou te voorkom. Hulle monitor ook temperatuur en smeer bewegende dele. In spuitgietvorming inspekteer spanne die skroef en vat elke jaar, kontroleer prosesveranderlikes en onderhou hidrouliese olie- en verwarmerbande. Hierdie stappe help om konsekwente produkgehalte te verseker en die toerusting se lewensduur te verleng.

Vervaardigers sien duidelike verskille in skroefloopontwerp vir bottelblaasvorming en spuitgietvorming. Die bottelblaasvormingskroefloop gebruik langer geometrie en presiese temperatuurbeheer om die parisongehalte te verbeter. Sleutelfaktore soos skroefvorm, materiaalkeuse en intydse monitering help om doeltreffendheid en produkkonsekwentheid te verbeter.

- Skroefgeometrie vorms smelt en meng, verminder afval en verbeter kwaliteit.

- Noukeurige materiaalkeuse voorkom slytasie en oorverhitting, veral met skuurplastiek.

| Uitdaging | Impak op Vervaardiging |

|---|---|

| Materiaalkeuse | Voorkom slytasie en verleng lewensduur |

| Temperatuurbeheer | Handhaaf produkhelderheid en sterkte |

| Operasionele praktyke | Verminder stilstandtyd en defekte |

Die keuse van die regte skroefvatontwerp lei tot beter bottels, minder afval en gladder produksie.

Gereelde vrae

Wat maak 'n blaasvormskroefvat anders as 'n spuitgietskroefvat?

'n Blaasvormingskroefloopis langer en gebruik 'n hoër kompressieverhouding. Hierdie ontwerp help om eenvormige parisons vir sterk, helder bottels te skep.

Hoe beïnvloed die ontwerp van die skroefvat die bottelkwaliteit?

Die skroefvat beheer smelting en menging. Goeie ontwerp lei tot egalige wanddikte, beter helderheid en sterker bottels.

Kan vervaardigers dieselfde skroefloop vir beide prosesse gebruik?

Nee, elke proses benodig 'n spesifieke skroefloop. Die gebruik van die regte ontwerp verseker gladde werking en hoëgehalte-produkte.

Plasingstyd: 25 Julie 2025